Odlévání versus kování: Jak si vybrat součásti strojírenských strojů

2026.01.02

2026.01.02

Zprávy průmyslu

Zprávy průmyslu

Casting vs. Forging: Jaké změny v kovu (a proč na tom záleží)

Když se zákazníci ptají „odlévání vs. kování“, obvykle se snaží snížit poruchovost na poli a snížit celkové náklady – aniž by příliš specifikovali díl. Oba procesy mohou produkovat spolehlivé součásti, ale vytvářejí velmi odlišné rizikové profily pro těžké strojírenské stroje, kde je zatížení cyklické, řízené nárazy a často kontaminované prachem, kalem nebo korozí.

Jednoduše řečeno, odlitek tvoří součást nalitím roztaveného kovu do formy a nechá se ztuhnout, zatímco kování tvoří součást plastickou deformací zahřátého kovu pod tlakovou silou (kladivo nebo lis), často v zápustkách. Tento rozdíl „jak se tvoří“ silně ovlivňuje vnitřní zdravost a konzistenci.

Praktické důsledky, které můžete očekávat ve výrobě

- Odlitky mohou efektivně dosáhnout složité geometrie (žebra, kapsy, vnitřní dutiny), ale jsou citlivější na vady související s tuhnutím, jako je smrštění a poréznost plynu.

- Výkovky obvykle poskytují vyšší hustotu a pevnější směrovou strukturu (často popisovanou jako zlepšený tok zrn), což obecně zlepšuje odolnost nosných strojních součástí proti únavě a nárazu.

- Obě cesty téměř vždy vyžadují následné kroky – obrábění, tepelné zpracování a povrchovou úpravu – aby byly splněny přísné tolerance a cíle životnosti.

Správná volba je proto méně o tom, „co je lepší“, a více o přizpůsobení schopnosti procesu dominantnímu způsobu selhání: únavové praskání, lom, opotřebení, deformace, netěsnost nebo koroze.

Výkon při skutečné zátěži: únava, náraz a opotřebení

Součásti strojírenských strojů často zažívají kombinované zatížení: rázové ohybové vibrace. V tomto prostředí je „průměrná síla“ méně důležitá než konzistence a tolerance poškození. To je místo, kde rozhodnutí o odlévání a kování nejvíce přímo ovlivňují dobu provozuschopnosti.

Únava: nejčastější dlouhodobý poruchový řidič

Únavové trhliny obvykle vznikají na koncentrátorech napětí (zaoblení, drážky, otvory) a na mikrodefektech. Protože odlitky mohou obsahovat pórovitost nebo vměstky, pokud řízení procesu není vynikající, může únavová životnost vykazovat širší rozptyl. Kování naproti tomu běžně nabízí jednotnější vnitřní strukturu, která snižuje „neznámé“ při opakovaném zatěžování součásti.

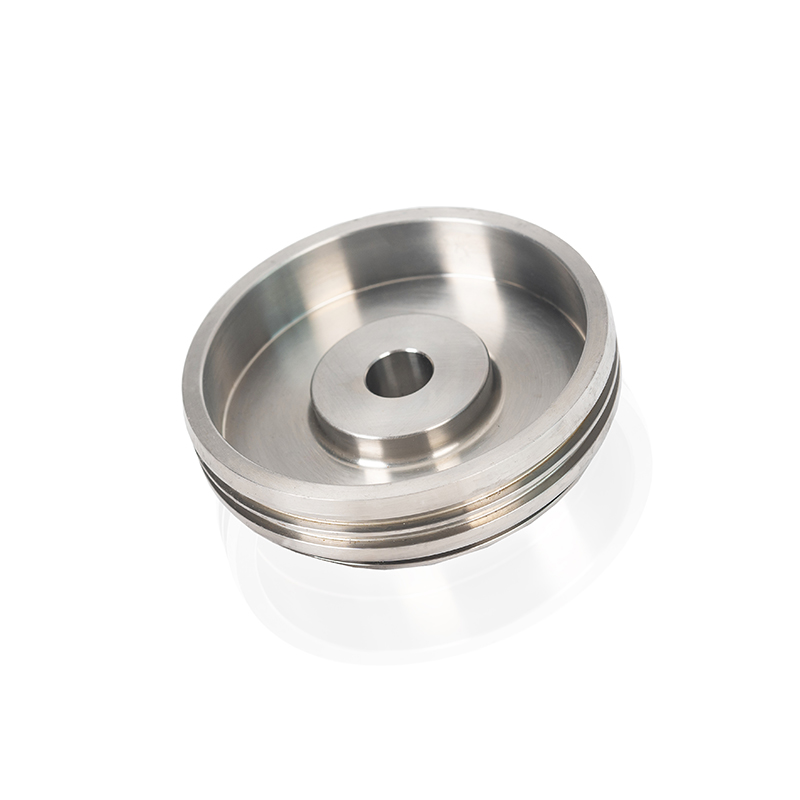

Například a kování kotouče převodovky je součástí, kde stabilní výkon závisí na rozměrové přesnosti a odolnosti vůči cyklickému hydraulickému a mechanickému zatížení. V aplikacích, jako jsou rypadla, náklady na poruchu způsobenou únavou nejsou cenou součásti – jsou to prostoje stroje, sekundární poškození a logistika.

Rázové a rázové zatížení: když se houževnatost stává bránou výběru

Podvozek, trakce, háky a prvky pohonu jsou často vystaveny náhlým nárazovým zatížením (nárazy kamenů, špičky točivého momentu při spuštění/zastavení, abnormální chování obsluhy). V těchto případech je bezpečnější strategií upřednostňovat houževnatost a toleranci defektů. Když je důsledek křehkého lomu vysoký, kování je obvykle výchozím bodem s nižším rizikem protože tlakovou deformaci a tepelné zpracování po kování lze zkonstruovat tak, aby splnily náročné cíle v oblasti houževnatosti.

Odolnost proti opotřebení a povrchu: kde dominuje tepelné zpracování a konečná úprava

Odolnost proti opotřebení je zřídka vyřešena pouze volbou procesu. Toho je dosaženo kombinací výběru slitiny, tepelného zpracování (kalení/popouštění, cementování tam, kde je to vhodné) a povrchové úpravy (tryskání, broušení, ochranný povlak nebo pasivace pro nerez). Výkovky se s těmito kroky často dobře integrují, protože základní materiál je hustý a během tepelného zpracování a obrábění předvídatelně reaguje.

Geometrie a funkce: Kdy může být odlévání tou lepší inženýrskou volbou

Odlévání není „podřadné“ – je optimalizováno pro různé priority návrhu. Pokud váš díl potřebuje složité vnitřní prvky, velké dutiny nebo tenkostěnné části, které je nepraktické kovát, odlévání může zajistit nejlepší vyrobitelnost a cenu.

Designové prvky, které upřednostňují odlévání

- Vnitřní kanály nebo složité dutiny, které by vyžadovaly rozsáhlé obrábění z plného materiálu.

- Vysoce integrované tvary určené ke snížení montážních operací (více funkcí v jednom těle).

- Velmi velké součásti, kde je omezením kapacita kovacího zařízení a požadavky na zatížení jsou mírné.

Praktický přístup používaný mnoha výrobci OEM je „design-for-risk“: lití tam, kde je dominantní geometrie a zatížení je mírné; kovárna, kde dominuje zatížení a únava a geometrie je přímočará. Pokud váš komponent sedí v hnacím ústrojí, podvozku nebo dráze točivého momentu, výběr procesu se často posouvá směrem k kování, i když se odlévání zdá levnější na jednotkovou cenu.

Vady a kontrola: Co by měli kupující kontrolovat v RFQ

Nejdražší problémy s kvalitou jsou ty, které specifikujete až po selhání. Ať už zvolíte odlévání nebo kování, RFQ by měla převést „očekávání kvality“ na měřitelné kontroly: metodu kontroly, úroveň přijatelnosti a sledovatelnost.

Běžná rizika závad, na která je třeba plánovat

| Téma | Odlévání zaměření | Kování zaměření |

|---|---|---|

| Vnitřní zdraví | Kontrola poréznosti a smrštění; v případě potřeby potvrdit rentgenem/UT | Ovládejte klíny, záhyby a vnitřní dávky; ověřit s UT pro části kritické z hlediska bezpečnosti |

| Integrita povrchu | Správa povrchových vměstků a písku/okují; plánování přídavků na obrábění je důležité | Správa vodního kamene a dekarbonizace; otryskávání/broušení může stabilizovat stav povrchu |

| Rozměrová stabilita | Kontrola deformace tuhnutí; očekávejte následné obrábění pro těsné uložení | Kontrola deformace tepelného zpracování při kování; definovat výchozí strategii pro obrábění |

| Mechanické vlastnosti | Rozptyl vlastností může být vyšší, pokud se vady liší; specifikujte testovací kupóny/umístění | Vlastnosti jsou typicky více opakovatelné; specifikovat tepelné zpracování a okno tvrdosti |

Z pohledu kupujícího je nejúčinnější pákou kvality vyžadovat kontrolní plán v souladu s režimem poruchy: UT pro vnitřní diskontinuity, kde je kritická únava, pronikání magnetických částic nebo barviva pro riziko praskání povrchu, plus ověření tvrdosti a mikrostruktury po tepelném zpracování.

Náklady a dodací lhůta: Porovnání skutečné výrobní cesty

Srovnání jednotkových cen může být zavádějící, protože často ignoruje sekundární operace a riziko kvality. Lepším srovnáním je celá výrobní cesta: obrábění surovin tvarování tepelné zpracování obrábění kontrola riziko šrotu.

Odkud obvykle pocházejí náklady

- Nástrojové vybavení: lité formy a kovací formy jsou skutečnou investicí; kovací zápustky se často vrátí rychleji, když jsou objemy stabilní a požadavky na kvalitu jsou vysoké.

- Obrábění: odlitky mohou snížit obrábění, pokud je geometrie téměř čistá, ale obrábění se může zvýšit, pokud je potřeba dodatečný materiál pro „čištění“ povrchů nebo odstranění defektů.

- Šrot a přepracování: malý nárůst šrotu způsobeného defekty může vymazat jakékoli nominální úspory, zejména u vysoce hodnotného obrábění.

Pokud odebíráte díly v dráze zatížení (nosiče ozubených kol, trakční prvky, rozhraní hnacího ústrojí), je často ekonomičtější začít z výkovku, protože snížíte pravděpodobnost poruch způsobených vadami po obrábění a tepelném zpracování. To je jeden z důvodů, proč mnoho výrobců OEM staardizuje kované polotovary pro kritické systémy a poté je obrábí do konečné tolerance.

Pokud hodnotíte dodavatele výkovků nebo hotových dílů, je užitečné si na jednom místě prohlédnout jejich procesní řetězec (kontrola obrábění tepelného zpracování výkovku). Pro informaci, naše strojní výkovky program je navržen kolem této integrované trasy, takže rozměrové cíle a mechanické vlastnosti jsou vyvíjeny společně spíše než v samostatných subdodavatelských krocích.

Praktický kontrolní seznam pro odlévání vs. kování

Pomocí níže uvedeného kontrolního seznamu proveďte rozhodnutí způsobem, který může podporovat jak inženýring, tak zadávání zakázek. Je navržen tak, aby zabránil dvěma běžným chybám: výběrem odlitku pro součást kritickou z hlediska únavy nebo výběrem kování, kdy je geometrie skutečným hnacím motorem a zatížení je mírné.

- Jaké je převládající zatížení: cyklická únava, náraz po jedné události nebo statické zatížení?

- Jaký je důsledek selhání: obtěžující únik, prostoj nebo bezpečnostní riziko?

- Vyžaduje součástka vnitřní dutiny/složitou geometrii, kterou nelze ekonomicky obrábět výkovkem?

- Jste ochotni specifikovat a zaplatit za NDT pro kontrolu rizika defektů (UT/RT/PT/MT)?

- Bude součást tepelně zpracována a máte definované okno tvrdosti nebo mikrostruktury?

- Jaký objemový profil očekáváte (pilot, rampa, ustálený stav) a jak citlivý je program na amortizaci nástrojů?

Základní pravidlo: pokud je součást v dráze krouticího momentu nebo podvozku a dochází k opakovaným zatěžovacím cyklům, kování je obvykle robustnější základní linií; pokud dominuje složitost geometrie a zatížení je mírné, odlévání může být efektivnější základní linií.

Použití rozhodnutí na typické součásti strojírenských strojů

Níže jsou uvedeny příklady ukazující, jak se běžně volí odlévání vs. kování pro díly, které se podobají tomu, co mnoho výrobců OEM v oblasti stavebnictví a zemních prací pořizuje. Smyslem není vynutit si jednu odpověď, ale ukázat, jak způsob selhání a geometrie řídí rozhodnutí.

| Příklad dílu | Typický směr rozhodování | Proč? |

|---|---|---|

| Nosič převodů / náboj přenášející točivý moment | Oblíbené kování | Vysoká cyklická zatížení; nízká tolerance k vnitřním vadám; potřebuje stabilní odezvu tepelného zpracování |

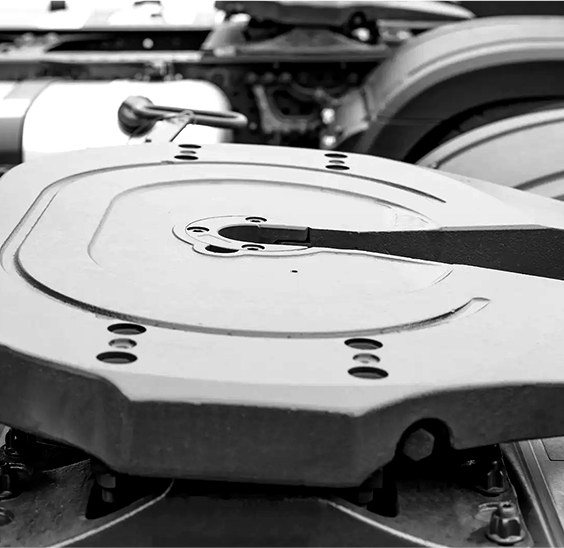

| Rozhraní kyvné desky / hydraulického pohonu | Oblíbené kování | Přesnost při únavě; kontrola zkreslení pomocí integrovaného plánu tepelného zpracování |

| Komplexní bydlení s vnitřními průchody | Casting favorizován | řízené geometrií; nákladné obrábění z pevného materiálu; odlévání může snížit počet operací |

| Opotřebitelná deska / součást podobná škrabce | Záleží na strategii opotřebení | Pokud je únava při nárazu vysoká, pomáhá tepelné zpracování kování; pokud je geometrie jednoduchá, může dominovat cena |

Jako konkrétní reference běžně vidíme kované díly strojírenských strojů v jednociferném rozsahu kilogramů, kde únava a rázová výkonnost ospravedlňují základní linii kování – například součásti jako stěrka dopravníku násypky 5,5–7 kg nebo otočný kotouč převodovky rypadla 3–5 kg , kde výběr materiálu a následné zpracování jsou navrženy pro provozní podmínky, nikoli pouze pro počáteční náklady.

Proměna volby ve spolehlivý dodavatelský program: Co nabízíme jako výrobce kování

Jakmile je vybráno kování, dalším rizikem je provedení: nekonzistentní ohřev, nekontrolovaná deformace nebo slabá integrace mezi kováním, tepelným zpracováním a obráběním. Kvalifikovaný dodavatel by měl být schopen prokázat, jak je každý krok kontrolován a jak inspekce ověřuje kritické charakteristiky.

Naším přístupem je udržet základní kroky v rámci jednoho kontrolovaného výrobního řetězce – zpracování forem, řezání, kování, tepelné zpracování, obrábění, kontrola a balení – tak, aby metalurgické cíle a rozměrové cíle nebyly řízeny izolovaně. To je zvláště důležité pro díly, jako je např kování nosiče planetových kol , kde přenos točivého momentu, lícování a únava jsou spojeny jak s tepelným zpracováním, tak se strategií konečného obrábění.

Kapacita a navazující schopnosti (užitečné pro kupující, kteří řídí rizika a dodací lhůty)

- Měřítko kování: devět linek na výrobu kování s uvedenou roční kapacitou 25 000 tun pro stabilní sériové napájení.

- Tepelné zpracování: pět linek tepelného zpracování plus nerezové řešení zařízení s uvedenou roční kapacitou 15 000 tun podporující cíle pevnosti/houževnatosti/opotřebení.

- Obrábění: 34 CNC soustruhů and osm obráběcích center , podporující konzistentní počátky a tolerance až po dodání hotového dílu.

Pokud určujete rozsah nového dílu, praktickým dalším krokem je sdílet zatěžovací stav, cílový materiál (uhlíková ocel, legovaná ocel nebo nerez) a jakékoli požadavky na kontrolu. Poté můžeme poradit, zda je kování v otevřené zápustce, v uzavřené zápustce nebo kování v otisku nejekonomičtější cestou a zda je potřeba dodatečná konečná úprava (tryskání, broušení, povlakování nebo pasivace), aby odpovídala prostředí. Podrobnosti o našich standardních nabídkách jsou uvedeny níže zakázkové strojírenské výkovky , které lze použít jako referenční díly při vytváření balíčku RFQ.