Kování za tepla vs kování za studena: Klíčové rozdíly a kdy je použít

2026.01.30

2026.01.30

Zprávy průmyslu

Zprávy průmyslu

Kování za tepla je obvykle lepší volbou pro větší nebo složitější tvary a houževnatější slitiny, zatímco kování za studena je lepší volbou, když potřebujete velmi úzké tolerance, vynikající povrchovou úpravu a velkoobjemovou výrobu menších dílů. „Nejlepší“ metoda spočívá v geometrii, materiálu, cílech tolerance/dokončení a celkových nákladech po jakémkoli požadovaném obrábění nebo tepelném zpracování.

Kování za tepla vs kování za studena ve zkratce

| Rozhodovací faktor | Kování za tepla | Kování za studena |

|---|---|---|

| Teplota obrobku | Nad rekrystalizací (často ocel ~1000–1200 °C ) | Blízká pokojová teplota (někdy se používá „teplá“ mezi) |

| Tvářecí síla | Nižší (kov teče snadněji) | Vyšší (potřebuje silnější lisy/zápustky) |

| Rozměrová přesnost | Dobré, ale obvykle volnější kvůli vodnímu kameni/tepelným účinkům | Velmi těsné (průměry běžně kolem 0,02–0,20 mm v závislosti na části/procesu) |

| Povrchová úprava | Drsnější; oxidace/vodní kámen běžné | Hladší ; může dosáhnout ~0,25–1,5 µm Ra v mnoha případech |

| Velikost a složitost dílu | Nejlépe pro větší , tlustší sekce a složité průtokové linky | Nejlepší pro menší až středně velké díly; některé geometrie jsou omezeny silou a opotřebením matrice |

| Typické produkty | Klikové hřídele, ojnice, ozubená kola, těžké držáky | Šrouby, šrouby, nýty, objímky, malá ozubená kola, spojovací materiál |

Pokud se rozhodujete rychle: zvolte kování za tepla, když nejvíce záleží na tvaru a tvarovatelnosti materiálu; zvolit kování za studena, kdy tolerance, konečná úprava a minimalizované obrábění záleží nejvíce.

Jak každý proces funguje v praxi

Pracovní postup kování za tepla

Kování za tepla ohřívá sochor nad teplotu rekrystalizace kovu, takže se deformuje bez výrazného deformačního zpevnění. U oceli se kování běžně děje kolem 1000–1200 °C , který pomáhá kovu proudit do hlubokých prvků a velkých změn průřezu s menší tonáží lisu.

- Zahřejte sochor, přeneste na matrice, použijte tlakovou sílu (lis nebo kladivo).

- Ořízněte záblesk/váhu (pokud je přítomen), poté ochlaďte řízeným nebo vzduchovým chlazením.

- Často následuje tepelné zpracování a selektivní obrábění kritických povrchů.

Pracovní postup kování za studena

Kování za studena tvoří kov při pokojové teplotě nebo v její blízkosti. Materiál odolává deformaci silněji, takže zatížení zařízení a napětí v matrici jsou vyšší – ale přínos je vynikající opakovatelnost , minimální oxidace a hotový díl, který může vyžadovat malé nebo žádné obrábění.

- Začněte drátem/tyčem, řežte slimák a tvarujte postupně v matricích (často s více stanicemi).

- Mazání a konstrukce matrice jsou zásadní pro zamezení zadření a pro zvládnutí sil.

- Pro extrémní deformační kroky může vyžadovat mezižíhání.

Mechanické vlastnosti a rozdíly v toku zrn

Kování za tepla i kování za studena může produkovat silnější díly než obrábění z tyčového materiálu, protože kování vyrovnává tok zrna s geometrií dílu. Rozdíl je v tom, jak se pevnost „buduje“ během tvarování.

Kování za studena: zpevňování zvyšuje pevnost

Kování za studena zavádí deformační zpevnění, které často zvyšuje tvrdost a pevnost bez dodatečného tepelného zpracování. Praktickým referenčním bodem je, že opracování ocelí za studena může řádově zvýšit tvrdost ~20 % (velmi se liší podle slitiny, redukce a následného zpracování).

Kování za tepla: tažnost při tváření, vlastnosti po tepelném zpracování

Kování za tepla minimalizuje deformační zpevnění během deformace (rekrystalizace „resetuje“ mikrostrukturu). Finálních vlastností se často dosahuje řízeným chlazením a tepelným zpracováním, a proto lze za tepla kované díly hnacího ústrojí (například ojnice) optimalizovat pro únavový výkon po dokončovacích krocích.

Základní pravidlo: pokud chcete pevnost „zdarma“ proti deformaci a dokážete udržet geometrii v mezích kování za studena, je kování za studena atraktivní. Pokud potřebujete podstatnou změnu tvaru nebo tlusté profily, obvykle vítězí kování za tepla – a vlastnosti ladíte později.

Přesnost, povrchová úprava a přídavek na obrábění

Největší každodenní rozdíl, který kupující pociťují, je, kolik je potřeba následného zpracování. Kování za studena obvykle omezuje obrábění, protože součást se odděluje od lisu blíže čistému tvaru.

Typické příklady tolerance a povrchové úpravy

- Průměry kované za studena se často drží 0,02–0,20 mm v závislosti na návrhu a postupu procesu.

- Povrchová úprava kovaná za studena může dosáhnout ~0,25–1,5 µm Ra , což může u mnoha funkčních povrchů eliminovat sekundární leštění.

- Díly kované za tepla běžně potřebují obráběcí materiál, protože oxidace/okuje a tepelné smrštění zavádějí variabilitu.

Pokud váš výkres obsahuje více pevných základů, hladkých těsnicích ploch nebo průměrů lisovaného uložení, kování za studena může přeměnit čas obrábění na čas lisování —často hlavním zdrojem snižování nákladů na objem.

Nákladové faktory: nástroje, energie, šrot a propustnost

„Levnější“ závisí na měřítku. Kování za tepla s sebou nese tepelnou energii a ztráty okují/ořezem, zatímco kování za studena nese vyšší lisovací zatížení a opotřebení zápustek, ale může se vyhnout obráběcím krokům.

Když kování za tepla bývá nákladově efektivnější

- Díly jsou velké, tlusté nebo mají velké změny průřezu, které by vyžadovaly extrémní síly při tváření za studena.

- Tepelnou úpravu již potřebujete, takže celková tepelná cesta není trestem.

- Můžete tolerovat přídavky na obrábění na nekritických plochách.

Když kování za studena bývá nákladově efektivnější

- Vysoký objem ospravedlňuje vývoj nástrojů a procesů pro více stanic.

- Obrábění lze omezit nebo eliminovat na klíčové vlastnosti (závity, ramena, sedla ložisek).

- Malé až střední součásti, jako jsou spojovací prvky, hřídele a objímky, vyhovují kapacitě lisu.

Praktickým způsobem srovnání jsou celkové pořizovací náklady na díl: kontrola obrábění tepelného zpracování kování. V mnoha továrnách může odstranění i jedné operace CNC převážit vyšší náklady na matrici – zvláště když je zahrnuta doba cyklu a opotřebení nástroje.

Pravidla designu, která zabrání drahým překvapením

Nejrychlejším způsobem, jak vybrat nesprávný proces, je ignorovat geometrická omezení. Použijte tyto kontrolní body návrhu brzy – ještě před uzamčením tolerancí.

Kontrolní body návrhu kování za studena

- Vyhněte se extrémním podříznutím a velmi hlubokým, úzkým dutinám, které vytvářejí špičku při tvarování.

- Naplánujte poloměry a přechody, abyste snížili napětí v matrici a zabránili praskání.

- Očekávejte omezení u vysoce asymetrických tvarů, pokud nepoužíváte specializované nástroje.

Kontrolní body designu kování za tepla

- V případě potřeby přidejte průvan pro uvolnění matrice a pro snížení opotřebení matrice.

- Zohledněte měřítko a obráběcí zásoby na funkčních plochách.

- Pokud je klíčovým požadavkem únavový výkon, specifikujte směr toku zrna.

Tip: Pokud výkres vyžaduje více těsných základů, zvažte návrh za studena kovaného polotovaru téměř čistého, který zachová pouze kritické povrchy pro dokončovací obrábění.

Kontrolní seznam pro praktické rozhodování

Použijte to jako rychlou obrazovku před vyžádáním cenových nabídek. Pokud se většina odpovědí dostane do jednoho sloupce, bude tento proces obvykle robustnější volbou.

| Pokud je vaší prioritou... | Přiklání se k Hot Forging | Přiklání se k kování za studena |

|---|---|---|

| Složitý tvar nebo tlusté části | Ano | Pouze pokud jsou zátěže zvládnutelné |

| Velmi těsná tolerance / minimální obrábění | Méně ideální | Ano |

| Nejlepší povrchová úprava off-tool | Méně ideální | Ano |

| Nižší tvářecí síla / snížené napětí v zápustce | Ano | Ne |

| Velmi vysoký objem výroby | Závisí na velikosti dílu | Často nejsilnější fit |

Sečteno a podtrženo: zvolte kování za studena, když si můžete „koupit“ toleranci a povrchovou úpravu podle návrhu; zvolte kování za tepla, když musíte nejprve „koupit“ změnu tvaru a tvarovatelnost.

Běžné případy použití a konkrétní příklady

Příklady kování za studena

- Automobilové spojovací prvky: velký objem, konzistentní závity, hladké plochy ložisek.

- Přesné objímky/distanční vložky: těsné vnější/vnitřní světlo, snížená potřeba broušení.

- Malá ozubená kola a drážkování: vlastnosti blízké síti s vynikající opakovatelností.

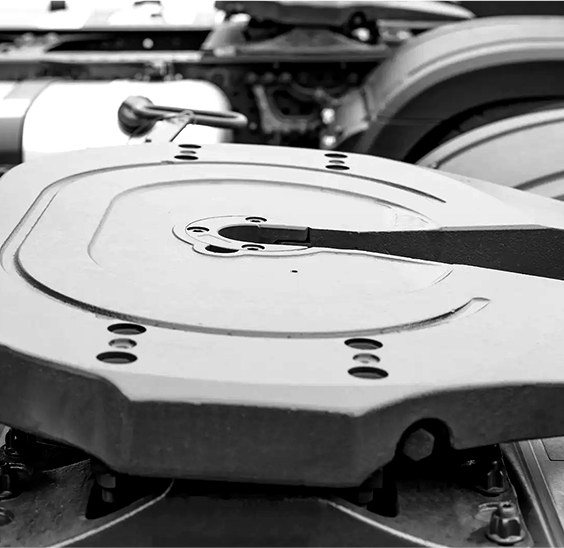

Příklady kování za tepla

- Ojnice: silný tok zrna a robustní únavový výkon po tepelném zpracování.

- Klikové hřídele a těžké náboje: tlusté části a složitá geometrie, které jsou nepraktické pro kování za studena.

- Velké držáky a konstrukční díly: nákladově efektivní vytváření tvaru před obráběním klíčových ploch.

Pro mnoho výrobních programů je nejlepším řešením hybridní: kování za tepla hromadný tvar, poté rozměr za studena nebo obrábění pouze těch prvků, které skutečně vyžadují přesnost.

Závěr: Volba mezi kováním za tepla a kováním za studena

Kování za tepla versus kování za studena je obchod mezi tvařitelností a přesností. Kování za tepla vynikne, když potřebujete velké deformace, tlusté profily a spolehlivé výplně složitých zápustek. Kování za studena vyniká, když požadujete úzké tolerance, hladké povrchy a snížené obrábění – zejména při velkém objemu.

- Vyberte kování za tepla pro velké/složité díly, náročné slitiny a konstrukce, kde je přijatelné dodatečné obrábění.

- Vyberte si kování za studena pro velkosériovou výrobu menších dílů, kde tolerance a povrchová úprava snižují nebo eliminují obrábění.

Pokud sdílíte materiál dílu, hlavní rozměry a nejužší tolerance, můžete obvykle určit nejlepší trasu během několika minut – a vyhnout se citování procesu, který bude nucen provádět drahé sekundární operace.