Námořní kování hřídelí: Spolehlivé hnací hřídele, vyrobené podle specifikace

2026.01.23

2026.01.23

Zprávy průmyslu

Zprávy průmyslu

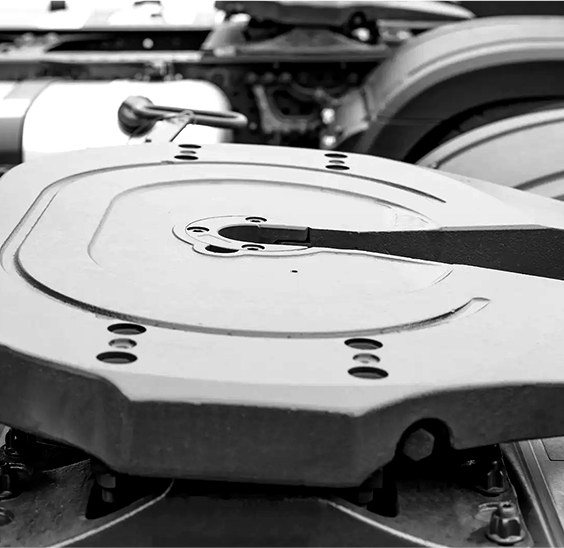

Námořní kování, které vydrží na moři

Námořní hřídel je neúprosná: běží pod neustálým kroucením, dochází k cyklickému ohýbání způsobenému vyrovnáním a zatížením vrtule a žije v prostředí, kde koroze a tření nikdy nevezmou ani den pauzu. Podle mých zkušeností výrobce a dodavatele výkovku se rozdíl mezi „funguje na papíře“ a „funguje spolehlivě roky“ obvykle rozhoduje podle toho, jak je hřídel kována, tepelně zpracována, kontrolována a dokončena – nikoli podle jediného výkresu.

Zde je rychlá kontrola reality, kterou používám, když probírám kování lodních hřídelí s kupujícími a inženýry: pohonná linka přenášející 5 MW při 120 ot./min. točivý moment 398 kN·m (T = 9550 x P(kW)/n(ot./min)). Tento točivý moment cyklicky prochází starty, zastaveními, manévrováním a stavy moře. Kování je jedním z nejpraktičtějších způsobů, jak toto riziko zvládnout, protože správně vykovaný hřídel vytváří čistší, hustší strukturu a příznivější směr zrna než mnoho alternativních cest.

Co by měli kupující specifikovat pro výkovky pro lodní hřídele

Mnoho RFQ nedokáže uzamknout „skryté“ požadavky, které skutečně řídí výkon v terénu. Když přezkoumám požadavek na kování lodního hřídele, zaměřuji se na detaily, které snižují nejistotu v návrhu kování, odezvy na tepelné zpracování a pokrytí kontrol. Pokud tyto položky určíte dopředu, snížíte počet přepracovacích smyček a zkrátíte cestu ke schválenému dílu.

Minimální technické vstupy, které zabraňují zpoždění

- Servisní profil: výkon (kW), rozsah otáček, pracovní cyklus a jakékoli události rázového zatížení (spojka, couvání, námraza, úlomky).

- Prostředí: expozice mořské vodě, uspořádání těsnění a zda je součástí systému katodická ochrana nebo povlaky.

- Kritická rozhraní: sedla ložisek, drážky/drážky, uložení spojky, poloměry zaoblení a požadavky na přímost/házivost po obrábění.

- Standardní a cílové vlastnosti materiálu: úroveň pevnosti, požadavky na rázovou houževnatost (pokud existují) a korozní strategie (stav povrchu vybrané slitiny).

- Plán inspekce: Rozsah UT a norma pro přijetí, inspekce povrchových trhlin (MPI/PT tam, kde je to relevantní) a rozměrové kontrolní body.

Pokud porovnáváte dodavatele, doporučuji požádat o jasné vyjádření ke sledovatelnosti (sledování tepla/šarží), schopnosti NDT a jak se kontroluje zkreslení během tepelného zpracování a obrábění. To jsou oblasti, kde námořní šachty nejčastěji ztrácejí čas a rozpočet.

Jak navrhujeme cestu kování pro námořní šachtu

Když cituji lodní výkovek hřídele, nepovažuji ho za „jen dlouhý náboj“. Cesta kování určuje směr zrna, úroveň redukce a kde se s největší pravděpodobností objeví potenciální vady. Cílem je dodat výkovek, který obrábí předvídatelně a projde kontrolou, aniž by se honil překvapením.

Procesní tok, který plánujeme (od surové oceli po expedici)

- Příprava materiálu a řezání s řízenými přídavky na úbytek okují a ořezávání konců.

- Zahřívání s teplotní disciplínou, aby se zabránilo poškození povrchu a aby byla zachována rovnoměrná deformace.

- Strategie redukce kování (včetně toho, kde se soustředíme na práci) ke konsolidaci struktury a stabilizaci vlastností po celé délce.

- Rovnání a průběžné kontroly, aby hřídel zůstala obrobitelná bez nadměrného úběru materiálu.

- Výběr cesty tepelného zpracování (odlehčení pnutí, normalizace temperování nebo kalení v závislosti na materiálu a cílové vlastnosti).

- Konečný plán obrábění (sekvence hrubování/dokončování) zarovnaný s kontrolními body.

Interně provozujeme kompletní řetězec – zpracování forem, řezání, kování, tepelné zpracování, obrábění, kontrolu a balení – takže můžeme řídit rozhraní mezi kroky místo toho, abychom riskovali více subdodavatelů. Náš výrobní rozsah si můžete prohlédnout na naše profilová stránka .

Tepelné zpracování a obrábění: kde se vyhrává přímost a stabilita

Námořní šachty jsou dlouhé a dlouhé části umocňují každou malou změnu procesu. Tepelné zpracování může způsobit zkreslení; obrábění může uvolnit zbytkové napětí; a stav povrchu může rozhodnout, zda hřídel odolá korozní únavě při provozu. Z tohoto důvodu považuji tepelné zpracování a obrábění za spojený plán – nikoli jako dvě samostatná oddělení.

Praktické ovládací prvky, které snižují přepracování

- Definujte přídavky na obrábění včas, abychom „neobráběli“ stabilitu nebo nevytvářeli tenké části, které se po dokončení posouvají.

- Sekvenční hrubovací obrábění, odlehčení pnutí (v případě potřeby) a dokončovací obrábění, abyste udrželi házení a geometrii uložení ložiska pod kontrolou.

- Použijte kontrolní body po hlavních operacích (po HT, po hrubování, po dokončení), abyste se vyhnuli překvapením v pozdní fázi.

- Chraňte kritické povrchy během manipulace a balení, abyste zabránili poškrábání, které se později stane zdrojem napětí.

Na kapacitě záleží, protože ovlivňuje plánování a odezvu. Udržujeme několik linek kování a tepelného zpracování, plus CNC obráběcí zdroje, takže programy pro námořní hřídele se mohou škálovat od prototypu až po opakovanou dodávku, aniž by se měnily základy procesu uprostřed proudu.

Kontrola a dokumentace, kterou mohou kupující zkontrolovat

Kování lodních hřídelí je nákup řízený rizikem. Nejcennějším výstupem, který dodáváme, není pouze díl, ale důkaz, že díl splňuje dohodnutý standard. To znamená disciplinovaný systém kvality, sledovatelnost procesů a testovací schopnosti, které odpovídají tomu, co vyžaduje vaše aplikace a schvalovací orgán.

Pracujeme pod zavedenými systémy managementu kvality v souladu s mezinárodními standardy (včetně ISO 9001 a IATF 16949) a udržujeme kontrolní středisko schopné materiálového, rozměrového, metalografického, mechanického a nedestruktivního testování. Pokud chcete vidět, jak strukturujeme řízení procesů a sledovatelnost, podívejte se na naši stránku kvality .

| Kontrolní bod | Metoda | Čemu brání | Typická dodávka |

|---|---|---|---|

| Příchozí materiál | Chemické ověření / tepelná stopa | Špatná známka, nekonzistentní odpověď | Balíček certifikátu materiálu |

| Stav po kování | Vizuální rozměrové kontroly | Poškození povrchu, posun geometrie | Rozměrová zpráva |

| Po tepelné úpravě | Tvrdost / mechanické zkoušky | Nedostatečná/nadměrná pevnost, křehký stav | Zkušební protokol HT záznam |

| Vnitřní zdraví | UT podle dohodnutého standardu | Skryté diskontinuity | Zpráva NDT |

| Integrita povrchu | MPI nebo PT tam, kde je to vhodné | Povrchové praskliny / přepady | Zpráva o povrchovém NDT |

Pokud požadujete plnou viditelnost procesu, můžeme sladit kontrolní body a sledovatelnost šarží, podporované integrovanými systémy výrobních dat. Naším přístupem je, aby dokumentace byla vstřícná k auditu, aby se schvalování a interní podepisování nestaly překážkou.

Kapacita, schopnost reagovat a jak podporujeme váš plán

Námořní projekty často běží na těsných dokovacích oknech a pevných datech uvedení do provozu. Abychom tuto realitu podpořili, vybudovali jsme interní výrobní řetězec, který omezuje předávání a stabilizuje dodací lhůty. Jako základní schopnost fungujeme devět linek na výrobu kování s roční kapacitou kování 25 000 tun , plus několik linek tepelného zpracování a kapacita obrábění pro udržení kritických kroků ve firmě.

Pro vývojovou práci také podporujeme malodávkové programy s více variantami s rychlým vzorkovým cyklem; v mnoha případech je náš cyklus dodání vzorku 15 pracovních dnů jakmile budou potvrzeny technické vstupy. Náš výrobní tok a přístup k dodání si můžete prohlédnout na naše stránka síly a náš model reakce na naší servisní stránce .

Pokud potřebujete související součásti kování mimo námořní hřídele

Kování lodních hřídelí je často součástí širšího plánu zdrojů, který zahrnuje další kované součásti (například spojky, rozhraní hnacího ústrojí nebo sousední rotující části). Pokud konsolidujete dodavatele, můžete procházet naše stránka produktů vidět druhy kovaných součástí, které vyrábíme v různých průmyslových odvětvích.

Pokud sdílíte své výkresy a očekávání inspekce, odpovím návrhem procesu, který se zaměří spíše na kontrolu rizik (cesta materiálu, plán kování, tepelné zpracování a NDT) než na vágní sliby. To je nejspolehlivější způsob, jak sladit náklady, harmonogram a životnost programu kování lodního hřídele.