Kování malých dílů: Volby procesu, pravidla návrhu a tolerance

2026.01.16

2026.01.16

Zprávy průmyslu

Zprávy průmyslu

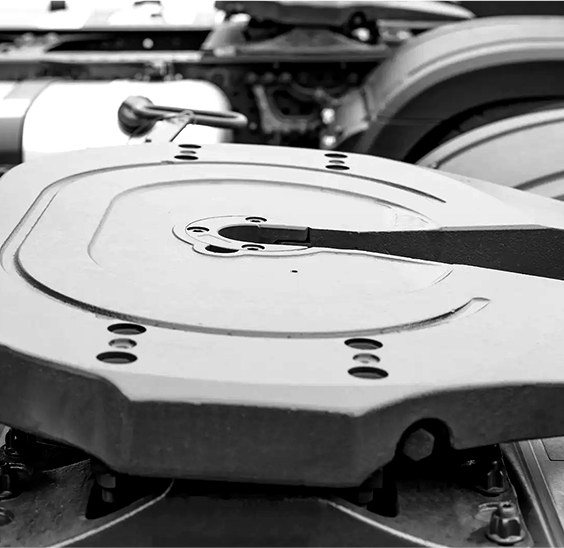

Kování malých dílů je nejspolehlivější, když zvolíte správnou cestu kování (za studena, za tepla nebo za tepla/uzavřená zápustka) a navrhnete geometrii pro tečení kovu – poté včas zablokujete tolerance, ořez a kontrolu. Dobře provedené kování malých dílů poskytuje vysokou pevnost, opakovatelné rozměry a téměř čisté tvary s minimálním obráběním.

Vyberte si nejlepší proces kování pro malé díly

Malé díly lze kovat několika procesy, které kompenzují náklady na nástroje, dosažitelnou toleranci a využití materiálu. Začněte tím, že přizpůsobíte svou rodinu součástí (spojovací prvky, ozubená kola, čepy, třmeny, malé páčky, elektrické kontakty) s procesním oknem a povrchovou úpravou, kterou můžete tolerovat.

| Proces | Nejlepší pro | Typická rozměrová schopnost | Poznámky k malým dílům |

|---|---|---|---|

| Čelování za studena / tváření za studena | Spojovací materiál, nýty, kolíky, jednoduché hlavy a stopky | Často ±0,05 mm nebo lepší na kritických funkcích (v závislosti na aplikaci) | Vynikající pro vysokou hlasitost; může stále vyžadovat sekundární operace pro uložení ložisek nebo závity |

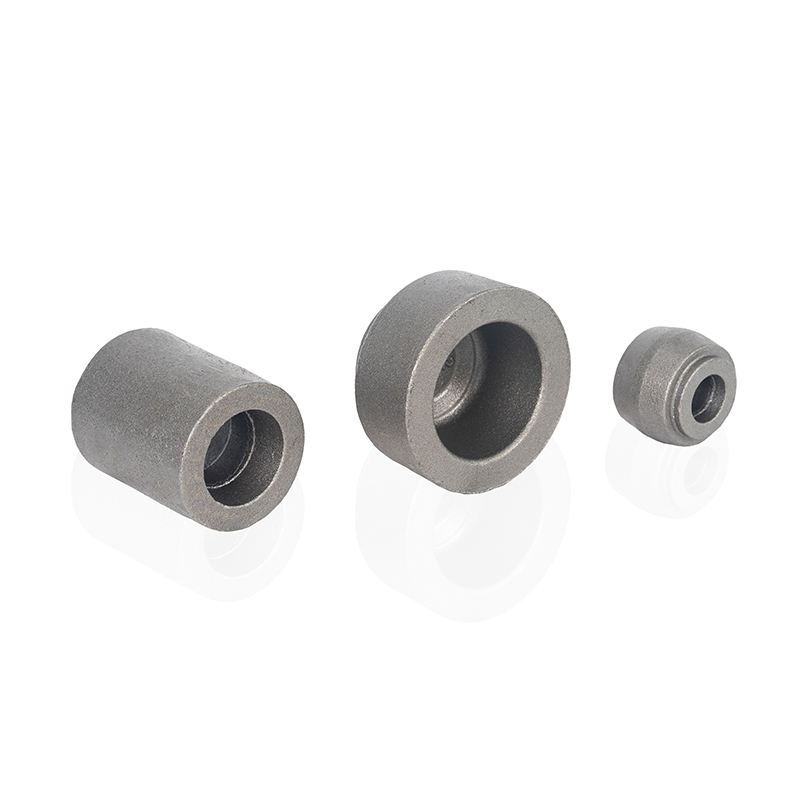

| Kování za studena (vícemístné vytlačování/hlavice) | Malé součásti téměř čisté sítě vyžadující pevnost a opakovatelnost | Přesnost běžně uváděná v ±0,01–±0,1 mm pásmo (závislé na části) | Vysoká účinnost materiálu; vyžaduje tvárné materiály a robustní mazání |

| Kování za tepla | Tvrdší slitiny nebo složitější tvary, než umožňuje čisté kování za studena | Mezi kováním za studena a kováním za tepla, v závislosti na teplu a nástrojích | Často snižuje zatížení lisu a riziko praskání oproti kování za studena |

| Kování za tepla v zápustce | Houževnaté slitiny, silnější profily nebo tvary vyžadující silný tok zrna | Obecná tolerance uzavřené formy je širší; ořezávání/mince může zpřísnit výsledky | Očekávejte záblesk a měřítko; plánovat polotovary tam, kde je obrábění nevyhnutelné |

| Práškové kování | Téměř čisté tvary, kde záleží na kontrole poréznosti a těsné geometrii | Často citované v okolí ±0,2 mm v příkladech (závisí na části) | Může řezat obrábění; ekonomika závisí na ceně a objemu prášku |

Rychlé pravidlo, jak se vyhnout nesprávnému procesu

- Pokud má součást v podstatě geometrii podobnou spojovacímu prvku, začněte s tvářením za studena/za studena, než budete uvažovat o kování za tepla.

- Pokud potřebujete vysokou pevnost a vlastnosti blízké síti (náhlavníky, drážky, krátká žebra), vyhodnoťte kování za studena nebo za tepla na více stanicích.

- Pokud je slitina obtížně tvarovatelná za studena (nebo jsou změny průřezu agresivní), kování za tepla v uzavřené zápustce s plánovaným krokem ražení/ořezávání je obvykle bezpečnější.

Pravidla návrhu, díky nimž je kování malých součástí předvídatelné

Většina problémů s „kováním malých dílů“ má původ v geometrii, která zachycuje materiál, vynucuje ostré otáčky v toku nebo vyžaduje nereálné tolerance jako u kovaných dílů. Následující pravidla snižují opotřebení matrice, stabilizují výplň a zajišťují konzistentní ořez.

Kontrolní tah, poloměry a strategii dělení

- Plánujte průvan na stěnách, které se uvolňují z kostky. Pro ocel je tah běžně uváděn v 3–7° dosah v závislosti na hloubce a složitosti.

- Vyhněte se ostřím nožů a ostrým vnitřním rohům; používejte velkorysé filety k udržení toku a životnosti. Pro některé nerezové vedení kování, a 0,25 palce (6,35 mm) poloměr zaoblení je považován za minimální referenční bod pro usnadnění toku.

- Umístěte dělicí čáru tam, kde minimalizuje dopad nesouladu na funkční prvky a kde je oříznutí blesku dostupné a opakovatelné.

Uveďte explicitně, co je „kované“ vs. „obrobené“

U malých dílů je zřídka nutné (nebo ekonomické) všude hledat ultratěsné uložení. Praktickým přístupem je označit pouze funkce kritické pro funkci jako „požadované dokončení“ a nechat vše ostatní zůstat jako kované.

- Kované povrchy: žebra, nálitky a nepárové plochy, kde je přijatelná téměř síť.

- Požadované povrchy: vývrty ložisek, těsnicí plochy, přesné závity a vztažné prvky, které řídí skládání sestavy.

Navrhněte „flow-friendly“ hierarchii funkcí

- Hluboká, tenká žebra udržujte konzervativní; pokud je potřebujete, zvažte kování s více otisky, aby každý otisk postupně nabíral výšku, než abyste vynutili úplné vyplnění jedním zásahem.

- Upřednostňujte průchozí otvory vytvořené děrováním po kování nebo sekundárním obráběním, spíše než se pokoušet vytvářet složité podříznutí v zápustce.

- Je-li to možné, vyrovnejte dráhy primárního zatížení s očekávaným tokem zrna (jedna z hlavních mechanických výhod výkovku).

Praktický postup kování malých dílů

Níže je robustní základní tok, který si můžete přizpůsobit, ať už kujete za studena součást podobnou spojovacímu prvku, nebo kováte za tepla malou páku/třmen. Klíčem je považovat ořezávání, klížení/ražbu a kontrolu jako součást hlavního procesu – nikoli jako dodatečné myšlenky.

- Definujte kritické kóty kvality (CTQ), základny a přijatelné kované povrchy.

- Vyberte cestu kování (studená/teplá/horká) na základě CTQ, tvárnosti slitiny a objemu.

- Vytvořte strategii předlisku (zejména pro kování za tepla): rozdělte objem tak, aby výsledný otisk vyplnil bez nadměrného záblesku.

- Design lisovnic s úkosem, poloměry a dělicí čárou pro spolehlivý přístup k uvolnění a seříznutí.

- Plánujte operace ořezávání a určování velikosti / ražení mincí; rezervujte je pro funkce, které musí být těsné.

- Specifikujte tepelné zpracování (v případě potřeby) a povrchovou úpravu (např. pokovování, nátěr) po rozměrové stabilizaci.

- Stanovte si plán inspekcí: první článek, průběžné kontroly a konečný odběr vzorků vázaný na CTQ.

Tip: U velkoobjemového kování malých dílů věnujte více úsilí časným zápustkovým zkouškám a měřicím smyčkám než třídění po procesu – prevence je levnější než detekce.

Tolerance a ovládací prvky nástrojů, které snižují variabilitu

Rozměrový rozptyl u kovaných malých dílů obvykle pochází z variací uzávěru zápustky, opotřebení zápustky, kolísání teploty (kování za tepla/tepla), nekonzistence mazání (studená/teplá) a odchylky oříznutí. Můžete je přímo zmírnit pomocí několika osvědčených ovládacích prvků.

Pokud na tloušťce záleží, použijte ražení/nastavení velikosti

Pokud je tloušťka přes dělicí čáru CTQ, naplánujte si krok ražení/velikosti. Jedny pokyny k kování typická tolerance uzavření kolem ±0,030 palce , s ±0,010 palce dosažitelné pomocí operace ražení po kování (a ještě těsnější ve speciálních případech). Toto je běžný vzor: „nepřejete si“ kování za tepla do malé tloušťky – přizpůsobíte jej podle velikosti.

Plánujte opotřebení a střih, jako by byly součástí

- Přidejte explicitní přídavky na oříznutí, aby odstranění záblesků nezasahovalo do funkční geometrie.

- Definujte strategii kompenzace opotřebení zápustkou: přijatelné limity opotřebení, intervaly přeleštění a spouštěč měření pro přeřezávání břitových destiček.

- Tam, kde jsou potřeba těsné hrany, zvažte spíše sekundární stříhání nebo lehké obrábění, než nutit kovací zápustku, aby „držela“ ostrou hranu při dlouhých chodech.

Udržujte teplotu a mazání uvnitř úzkého pásu

Při kování za tepla/za tepla omezuje přísnější regulace teploty kolísání náplně a tvorbu kotelního kamene; při kování za studena konzistence maziva snižuje třecí hroty, které způsobují rozměrový rozptyl a zlomení nástroje. U malých součástí mohou mít malé výkyvy nadměrný efekt, protože objemy prvků jsou malé vzhledem k celkovému objemu součásti.

Náklady a využití materiálu: Kde vítězí kování malých dílů

Kování se často volí pro malé díly, protože může snížit zmetkovitost a dobu obrábění a zároveň zlepšit pevnost. Odkazy na kování za studena běžně uvádějí blížící se využití materiálu téměř -100 % v příznivých geometriích a širší diskuse o kování za studena často citují 85–95 % rozsahy využití v závislosti na rodině součástí a nastavení procesu.

Jednoduchý číselný příklad (proč záleží na blízké síti)

Předpokládejme, že malá ocelová součást používá 40 g hotového materiálu.

- Obrábění z tyče při 60% využití spotřebuje cca 66,7 g zásoby (40 g / 0,60), tvoření 26,7 g šrotu na díl.

- Kování za studena při 95% využití spotřebuje cca 42,1 g zásoby (40 g / 0,95), vytv 2,1 g šrotu na díl.

- Při 100 000 dílech/rok je tento rozdíl zhruba 2,46 tuny méně šrotu (26,7 g − 2,1 g = úspora 24,6 g na díl).

To je důvod, proč je kování malých dílů obzvláště působivé z hlediska objemu: delta materiálu se rychle spojuje a hodiny obrábění klesají, když je díl téměř čistý.

Když kování nemusí být nejlepší cenovou volbou

- Velmi nízké objemy, kdy nelze náklady na matrici amortizovat.

- Geometrie s převahou hlubokých zářezů nebo složitých vnitřních dutin (často vhodnější pro obrábění, MIM nebo odlévání).

- Ultra-přesnost se hodí všude, kde budete obrábět většinu povrchů bez ohledu na to.

Kontrolní seznam kvality pro kování malých dílů připravené k výrobě

Tento kontrolní seznam použijte ke stabilizaci kvality před škálováním. Je navržen tak, aby zachytil nejběžnější úskalí při kování malých dílů: nekontrolované variace, nejasné CTQ a překvapení v pozdní fázi tolerance.

Před řezáním finálního nástroje

- CTQ definované pomocí počátků a metody měření; povrchy, které nejsou CTQ, výslovně povoleny jako kované.

- Byla přezkoumána strategie návrhu a zaoblení; dělicí čára a přístup oříznutí potvrzen.

- Materiálová specifikace zahrnuje úvahy o tvařitelnosti pro zamýšlenou cestu kování.

Během zkoušek

- Změřte uzavření/nesoulad a hlavní CTQ v rámci více záznamů, nikoli pouze u jednoho vzorku.

- Potvrďte opakovatelnost oříznutí; zkontrolujte otřepy/převrácení, které by mohly ovlivnit montáž.

- Pokud fungují pohony tloušťky/rovinnosti, ověřte výkon ražení/velikost předem.

Ve výrobě

- Definujte mez opotřebení a přepracujte spouštěč pro matrice; nečekejte na zákaznické útěky, aby opravili drift.

- Používejte průběžné kontroly vázané na CTQ (nejen vizuální kontrolu) a udržujte jednoduchý reakční plán, když hodnoty trendují.

- Oddělte přihrádky „přijatelné jako kované“ od přihrádek „požadovaná konečná úprava“, abyste se vyhnuli zbytečnému přepracování.

Sečteno a podtrženo: kování malých dílů je úspěšné, když je návrh pro kování (úkos, poloměry, upichování, ořez) považován za součást inženýrství a když se velikost, ražení a kontrola strategicky používají k řízení CTQ bez nadměrného opracování celé součásti.