Co je zápustkové kování? Proces, výhody, použití a náklady

2026.02.06

2026.02.06

Zprávy průmyslu

Zprávy průmyslu

Co je zápustkové kování?

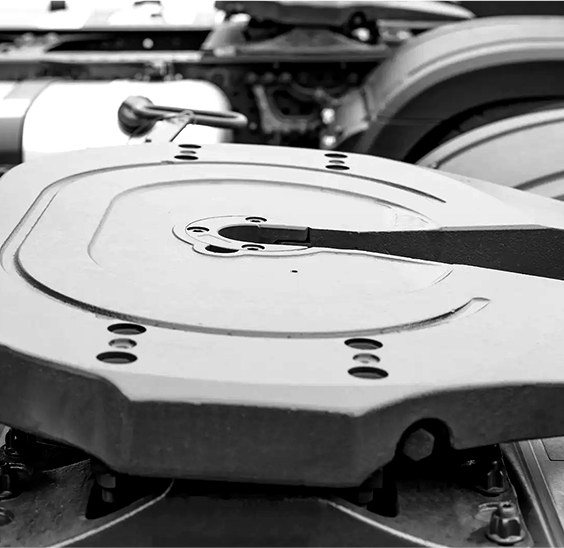

Zápustkové kování je proces tváření kovů, při kterém se zahřátý kovový blok tvaruje opakovanými vysokoenergetickými „kapkami“ (údery kladivem) mezi zápustkami. Náraz nutí kov proudit do dutiny formy, čímž vznikají silné, husté části s tokem zrna, který kopíruje tvar součásti.

Z praktického hlediska se zápustkové kování volí, když potřebujete vysokou pevnost a odolnost proti únavě u dílů, jako jsou klíče, ojnice, součásti náprav, háky nebo konstrukční držáky – zejména u středních až velkých objemů, kde lze náklady na zápustky amortizovat.

Jak funguje zápustkové kování v typické dílně

Zatímco přesné sekvence se liší podle materiálu a geometrie součásti, většina zápustkově kovaných součástí se řídí stejným pracovním postupem:

Základní kroky procesu

- Řez předvalků/tyčinek na kontrolovanou hmotnost (čím blíže je hmotnost, tím méně otřepů a přepracování).

- Zahřejte sochor (kování za tepla běžně probíhá v ~900–1250 °C rozsah v závislosti na slitině; hliník a titan používají nižší okna specifická pro slitiny).

- Předtvarujte kov (často v lemovacích/vytlačovacích nástrojích), abyste rozmístili objem tam, kde to díl potřebuje.

- Dokončete kování v uzavřené zápustce opakovanými kapkami, dokud se dutina nevyplní a na dělicí čáře se nevytvoří záblesk.

- Ořízněte blesk (samostatné ořezávací matrice nebo lisy), poté normalizujte/tepelně upravte podle potřeby.

- Očistěte, otryskáte a opracujte kritické povrchy (otvory, sedla ložisek, závity) na konečnou toleranci.

„Kapka“ může pocházet z gravitačního padacího kladiva, elektrického kladiva nebo šroubového lisu. Bez ohledu na typ stroje je klíčem rychlá deformace s vysokým napětím, která zhutňuje kov a vyrovnává jeho mikrostrukturu.

Proč jsou zápustkově kované díly obvykle pevnější

Zápustkové kování zlepšuje mechanický výkon především díky řízenému toku kovu:

Praktické silové ovladače

- Tok zrn sleduje tvar součásti , který často zvyšuje odolnost proti únavě ve srovnání s plně opracovaným dílem z tyče, kde je zrno řezáno napříč.

- Nižší vnitřní pórovitost než mnoho odlitků, protože kov je spíše plasticky stlačen než ztuhnut na místě.

- Rafinovaná mikrostruktura z deformace a řízeného tepelného zpracování, zlepšení houževnatosti a konzistence mezi jednotlivými šaržemi.

Příklad: Ruční nástroj kovaný v zápustce (jako klíč) může tolerovat opakované cykly s vysokým točivým momentem, protože tok zrna se omotává kolem rukojeti a čelisti, čímž se snižuje iniciace trhlin při koncentracích napětí ve srovnání s nástrojem řezaným z desky nebo tyče.

Zápustkové kování vs. odlévání vs. obrábění

Správný proces závisí na cílech pevnosti, geometrii a celkových nákladech při očekávaném objemu. Toto srovnání zdůrazňuje praktické kompromisy.

| Metoda | Síla a únava | Svoboda geometrie | Typický nákladový profil |

|---|---|---|---|

| Zápustkové kování | vysoká; tok zrn pomáhá únavě | střední; potřebuje průvan a rozchod | Vyšší nástroje, nižší objem na díl |

| Casting | Liší se; riziko poréznosti u mnoha slitin | vysoká; možné složité vnitřní tvary | Nástroje mohou být mírné; závisí na procesu |

| Obrábění z tyče/desky | Dobrá statická pevnost; únava závisí na řezu zrna | Velmi vysoká; nejjednodušší pro prototypy | Nízká náročnost na nástroje, delší doba cyklu na díl a zmetkovitost |

Užitečné pravidlo: pokud bude součást vystavena opakovaným nárazům nebo cyklickému namáhání (nástroje, automobilové hnací ústrojí, zvedací zařízení), zápustkové kování často vyhraje na trvanlivosti, i když je stále potřeba dokončit obrábění.

Běžné typy zápustkového kování

Zápustkové kování je obvykle seskupeno podle konfigurace zápustky a teploty. Znalost kategorie vám pomůže předvídat povrchovou úpravu, tolerance a potřeby následného zpracování.

Otevřená kostka vs. uzavřená kostka (otisková kostka)

- Otevřená kostka: Kov je tvarován mezi plochými/jednoduchými raznicemi; dobré pro velké hřídele a práce s malým objemem, ale méně kontroly tvaru sítě.

- Uzavřená matrice (otisková matrice): Kov proudí do dutiny; nejlepší pro opakovatelné tvary blízké síti a výrobní série.

Horký vs. teplý vs. studený

- Kování za tepla: Nejběžnější; nejsnazší tvarování a plnění matric, nejlépe pro houževnaté slitiny a větší deformace.

- Kování za tepla: Střední teplota; může zlepšit kontrolu rozměrů a snížit měřítko vs. kování za tepla.

- Kování za studena: Nejlepší povrchová úprava a rozměrová kontrola, ale omezená deformace a vyšší lisovací zatížení; často se používá pro spojovací prvky a malé součásti.

Pravidla designu, díky nimž je zápustkové kování úspěšné

Mnoho problémů se zápustkovým kováním pochází z problémů s plněním v zápustce nebo z nadměrných požadavků na konečnou úpravu. Tato konstrukční pravidla snižují zmetkovitost a náklady.

Geometrie a lisování

- Použijte velkorysé zaoblení a poloměry, abyste se vyhnuli ostrým rohům, které omezují tok kovu.

- Zahrňte úhly úkosu, aby se díl uvolnil z matrice (větší úkos obvykle znamená snazší vyhazování a delší životnost matrice).

- Umístěte dělicí čáru, abyste minimalizovali podříznutí a snížili složitost ořezávání.

- Přechody tloušťky vyvážení; náhlé tenké části se nemusí vyplnit, dokud kov nevychladne.

Tolerance a přídavky na obrábění

Zápustkové výkovky jsou běžně vyráběny jako téměř čisté tvary, poté jsou opracovány tam, kde záleží na přesnosti (sedadla ložisek, otvory, čela). Včasné plánování obráběcího materiálu je zásadní: příliš málo skladových rizik povrchy mimo toleranci; příliš mnoho zásob prodlužuje dobu cyklu a plýtvání.

Kontroly kvality a běžné závady

Zápustkové kování je robustní, ale mohou se vyskytnout vady, když se teplota, mazání, hmotnost předvalku nebo posun vyrovnání zápustky. Včasné zachycení problémů zabraňuje nákladnému následnému obrábění vyřazených dílů.

Typické vady a co znamenají

- Nedostatečné vyplnění (nevyplněné sekce): Často způsobeno nízkou teplotou sochoru, nedostatečnou energií nebo příliš tenkými prvky.

- Klíny/záhyby: Kovové záhyby přes sebe; souvisí se špatnou konstrukcí předlisku nebo omezením toku.

- Nesoulad na dělicí čáře: vychýlení matrice; se zobrazí jako krok, který zvyšuje ořez a obrábění.

- Praskání: Nadměrná deformace při nízké teplotě nebo špatná kontrola slitiny/procesního okna.

Běžné metody kontroly

- Rozměrové kontroly s měřidly/CMM pro kritické vlastnosti.

- Testování povrchových trhlin magnetickými částicemi nebo barvivem (použití závisí na slitině a specifikaci).

- Ultrazvukové testování vnitřních diskontinuit na součástech kritických z hlediska bezpečnosti.

- Ověření tvrdosti a mikrostruktury po tepelném zpracování.

Řidič nákladů a když zápustkové kování stojí za to

Zápustkové kování může být nákladově efektivní, ale pouze v případě, že součást a objem ospravedlňují nástroje a nastavení. Pochopení nákladových faktorů vám pomůže rychle se rozhodnout.

Co nejvíce ovlivňuje cenu

- Složitost konstrukce matrice: Více funkcí a hlubší dutiny zvyšují náklady na matrici a opotřebení.

- Kontrola hmotnosti materiálu a polotovaru: Těžší sochory zvyšují náklady na materiál; nekonzistentní hmotnost zvyšuje šrot.

- Blesk a oříznutí: Více otřepů znamená nižší výtěžnost materiálu a lepší manipulaci.

- Následné zpracování: Tepelné zpracování, tryskání a obrábění často dominují celkovým nákladům na díly s nízkou tolerancí.

Praktický návod k rozhodování

Zápustkové kování je obvykle silnou volbou, když potřebujete opakovatelná síla a vysoká únavová životnost a očekáváte dostatečné množství, aby se náklady na nástroje rozložily v celém cyklu. U jednorázových prototypů nebo vysoce složitých vnitřních dutin může být obrábění nebo odlévání rychlejší a levnější.

Závěr

Zápustkové kování je proces tvarování kovu opakovaným upouštěním kladiva mezi zápustkami, čímž se získávají pevné, odolné díly s příznivým tokem zrna. Je to nejcennější pro nosné součásti a nástroje, kde je důležitá odolnost proti únavě, zvláště když objem výroby může ospravedlnit lisovací nástroje a řízené následné zpracování.