Kování za tepla je obvykle lepší volbou pro větší nebo složitější tvary a ...

Přečtěte si více

Chukyo profil

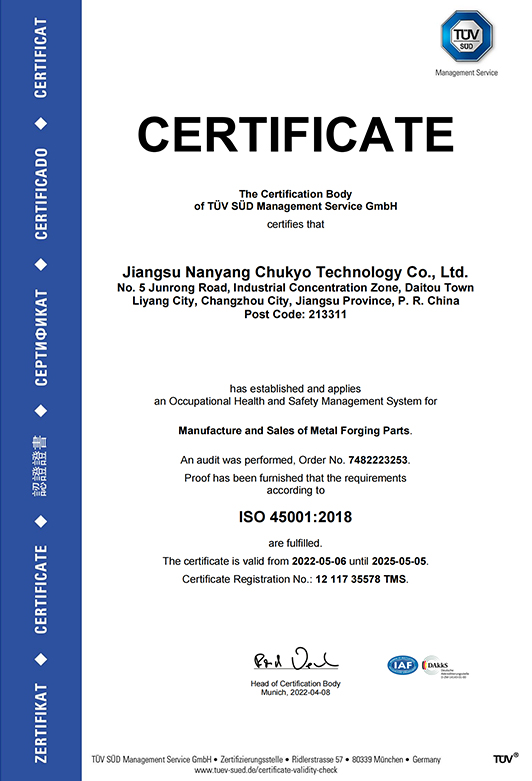

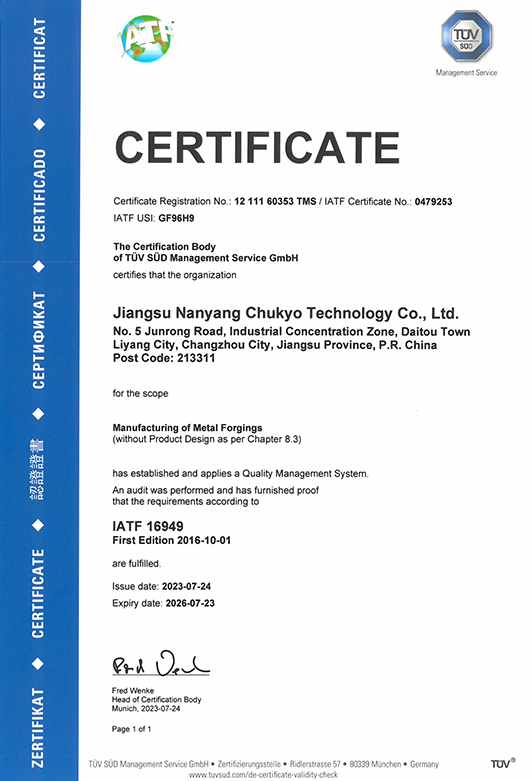

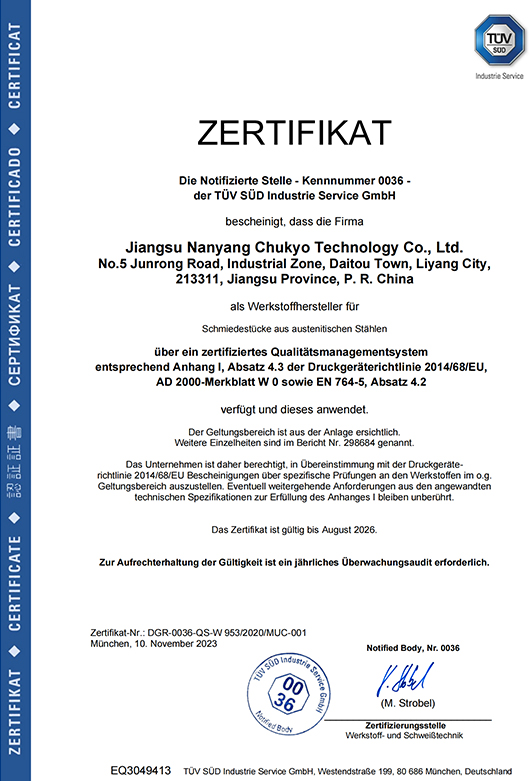

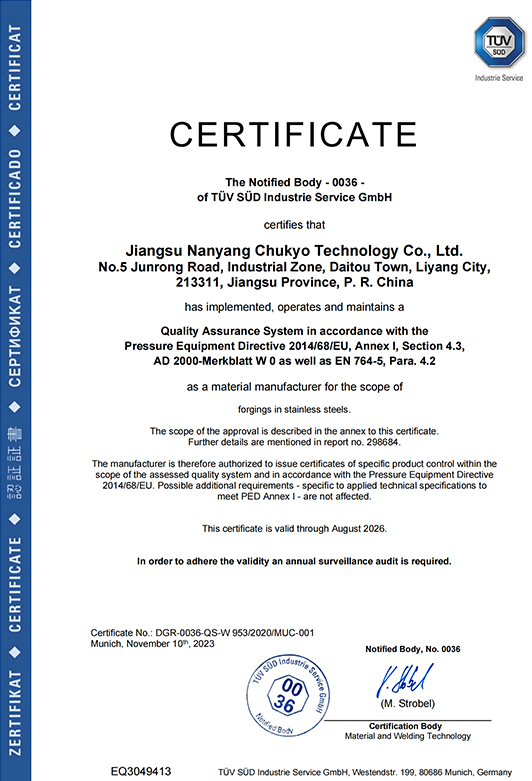

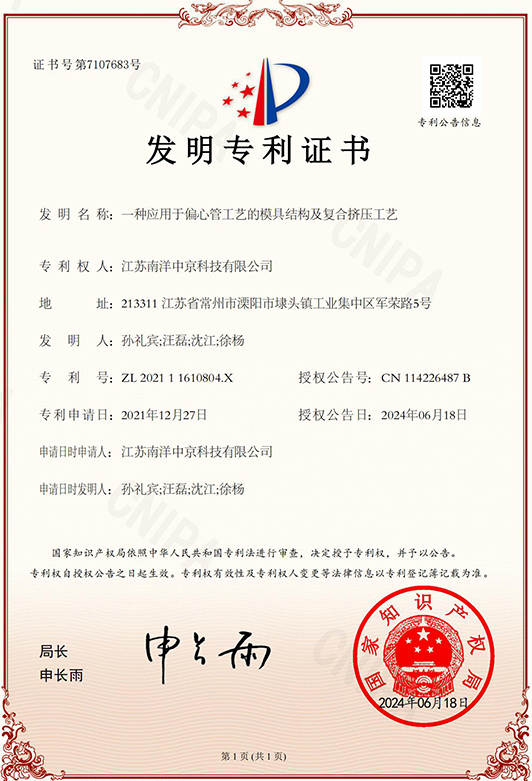

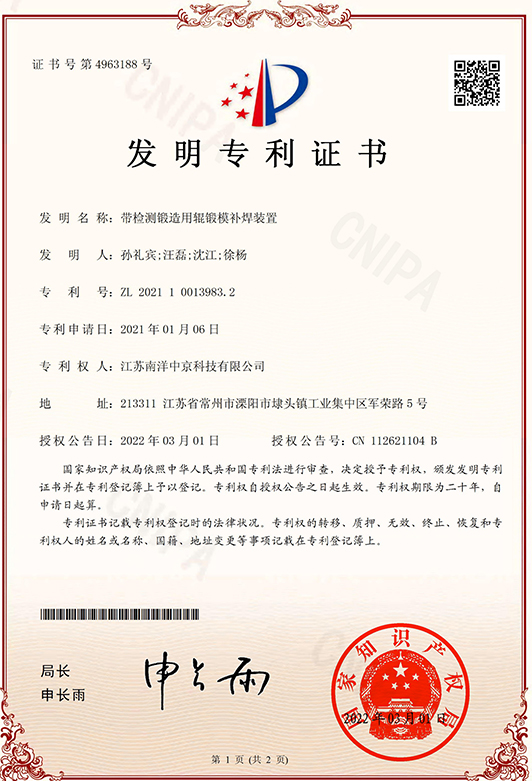

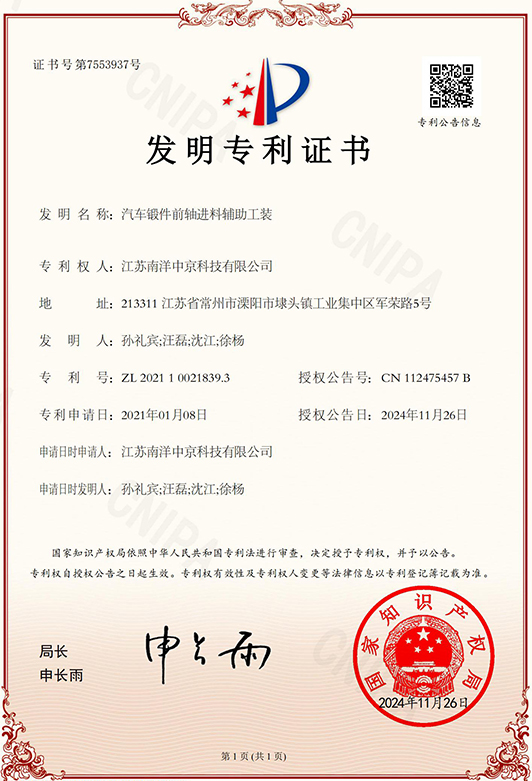

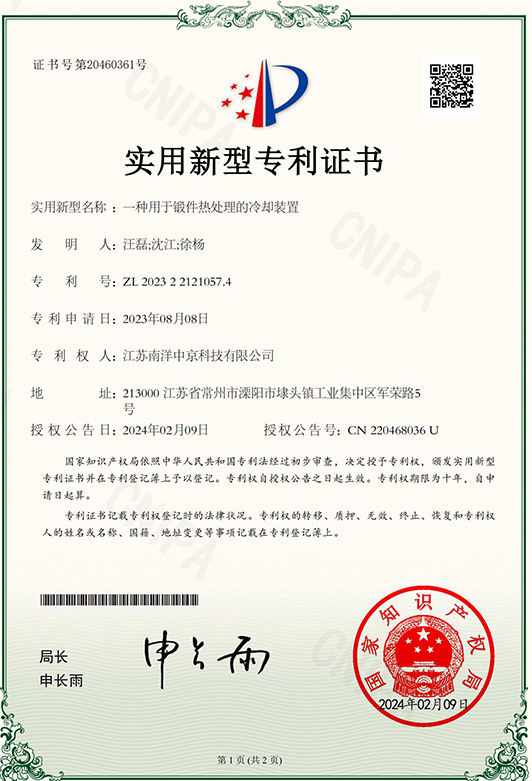

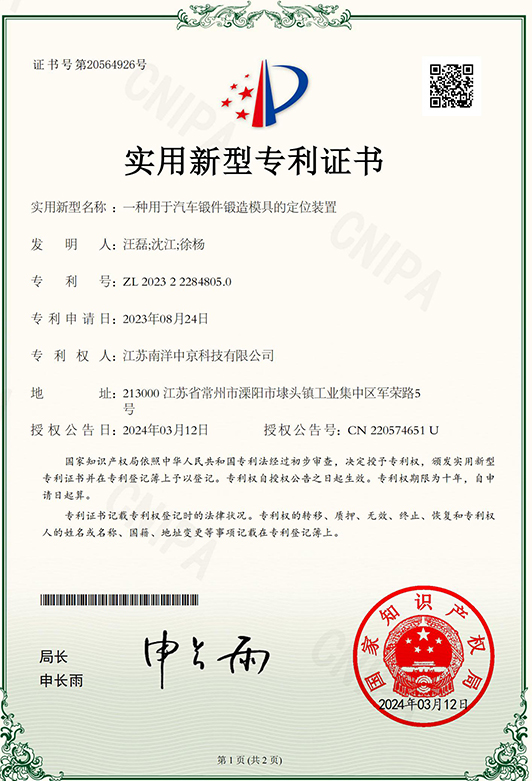

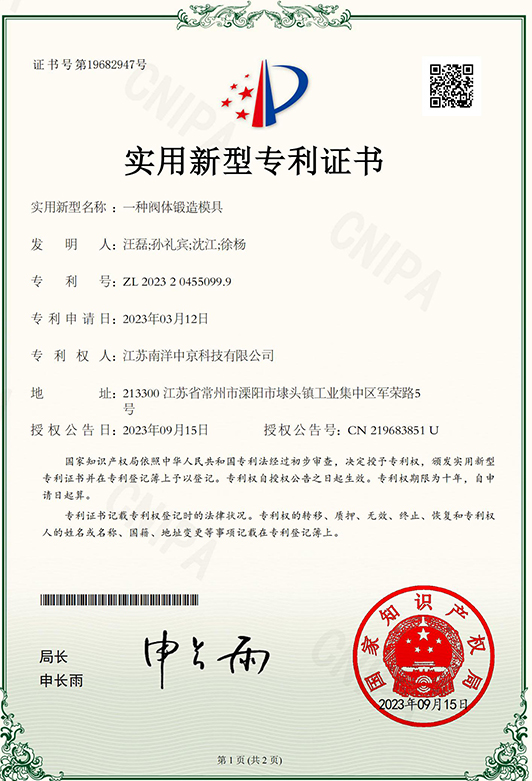

Jiangsu Nanyang Chukyo Technology Co., Ltd., založená v roce 2017, pokrývá plochu 42 000 metrů čtverečních s výrobní plochou 20 000 metrů čtverečních. Má současnou pracovní sílu 240 zaměstnanců a komplexní výrobní řetězec pokrývající zpracování plísní, řezání, kování, tepelné zpracování, obrábění, inspekci a balení. Výrobci a vlastní továrna v Číně. V současné době má společnost devíti výrobními linky s roční výrobní kapacitou 25 000 tun; Pět linek pro výrobu tepelného zpracování a dvě zařízení z nerezové oceli s roční výrobní kapacitou 15 000 tun; stejně jako 34 obráběcích CNC soustruhů a osmi obráběcích center, které ročně produkují 3 miliony kusů. Naše výrobky se široce používají v automobilovém průmyslu, strojírenství, průmyslovém vybavení a průmyslu tekutých zařízení používaných při kování dílů.

-

-

Námořní kování, které vydrží na moři Námořní hřídel je neúprosná: bě...

Přečtěte si více -

Kování malých dílů je nejspolehlivější, když zvolíte správnou cestu kování...

Přečtěte si více -

Přímá odpověď: co dělá borax při kování Při kování se borax používá ...

Přečtěte si více -

Casting vs. Forging: Jaké změny v kovu (a proč na tom záleží) Když s...

Přečtěte si více

Kování hraje klíčovou roli ve výrobě konstrukčních strojních komponent, což zajišťuje trvanlivost, sílu a spolehlivost v různých průmyslových aplikacích.

Proces kování začíná výběrem vysoce kvalitních surovin přizpůsobených tak, aby splňovaly specifické mechanické vlastnosti potřebné pro komponenty strojírenství. Mezi běžné materiály patří uhlíková ocel, ocel z slitiny a nerezová ocel, zvolená na základě faktorů, jako je kapacita nesoucí zátěž, provozní teploty a korozivní prostředí. Jakmile je surovina vybrána, podstoupí pečlivou inspekci a následně se narazí na vhodné velikosti nebo tvary, aby usnadnil proces kování.

Předehřívání suroviny je nezbytné pro zvýšení jeho zapomenutelnosti. Používají se různé metody vytápění, včetně indukčního vytápění, vytápění elektrického odporu nebo plynových pecí. Vytápění materiálu na přesné teploty snižuje jeho výnosovou pevnost, což způsobuje, že během procesu kování je více a přispívá k deformaci.

Srdce Inženýrské kování strojů Proces leží v deformaci vyhřívaného materiálu, aby jej propůjčil požadovaným tvarem a vlastnostmi. Komponenty inženýrských strojů jsou vytvořeny pomocí specializovaného vybavení, jako jsou kladiva, lisy nebo hydraulické lisy. Materiál je umístěn v dutině zemřelé nebo na povrchu a podrobeno kompresním silám. V závislosti na složitosti a velikosti komponenty mohou být použity různé techniky kování, včetně kování s otevřeným koláčkem, kování uzavřeného nebo kování dojem.

Po operaci kování může být kolem okrajů komponenty přítomen přebytečný materiál, známý jako Flash. Tento přebytečný materiál je pečlivě odstraněn procesy ořezávání nebo oříznutí, aby se dosáhlo konečného tvaru a rozměrů komponenty. Kromě toho mohou být prováděny sekundární operace, jako je piercing, děrování nebo obrábění, aby se přidaly funkce nebo zlepšily tolerance.

Pro optimalizaci mechanických vlastností padělaných součástí se často používají procesy tepelného zpracování. Na základě materiálu a požadovaných vlastností lze použít žíhání, zhášení, temperování nebo kalení do pouzdra. Tepelné zpracování zvyšuje sílu, houževnatost a odolnost proti opotřebení složek a zajišťuje jejich vhodnost pro náročné inženýrské strojní aplikace.

Poslední krok v procesu kování zahrnuje povrchovou úpravu, aby se zvýšil vzhled a chránil před korozí. K dosažení požadované povrchové struktury a kvality mohou být použity techniky, jako je tryskání výstřelu, broušení nebo povlak, což zajišťuje dlouhověkost a výkon konstruovaných strojních komponent.

Jaké techniky povrchové úpravy se běžně používají pro inženýrské výkopy a jak zvyšují výkon a dlouhověkost?

Techniky povrchu povrchu jsou nezbytné ve výrobním procesu výkojů strojírenství, a to nejen pro estetickou přitažlivost, ale také pro zlepšení výkonu a dlouhověkosti.

Výstřel je široce používanou technikou povrchové úpravy pro inženýrské výkopy. V tomto procesu jsou abrazivní částice poháněny proti povrchu kování pomocí stlačeného vzduchu nebo odstředivé síly. Střelací výstřel slouží více účelům, včetně odstranění povrchových kontaminantů, měřítek a oxidů. Dosažením čistého a jednotného povrchového povrchu výstřelu zvyšuje odolnost proti korozi a únavovou životnost vypuštění. Texturovaný povrch vytvořený výstřelem může navíc zlepšit adhezi následných povlaků nebo aplikací barvy, což dále přispívá k dlouhověkosti a výkonu.

Broušení je přesný proces obrábění používaný k zdokonalení povrchu inženýrských výkojů. Abrazivní kola nebo pásy se používají k odstranění materiálu z povrchu, dosažení těsných dimenzionálních tolerance, hladké povrchové úpravy a přesné geometrie. Broušení může eliminovat nepravidelnosti povrchu, odstranit přebytečný materiál a dosáhnout specifických požadavků na drsnost povrchu. Poskytováním hladkého a jednotného povrchového povrchu, broušení zvyšuje estetiku, funkčnost a odolnost proti únavě vypouštění, čímž se zvyšuje jejich výkon a dlouhověkost v náročných průmyslových aplikacích.

Potahování je další technikou životně důležité povrchové povrchové úpravy Inženýrské strojní výkony . Na povrch se aplikují různé povlakové materiály, jako jsou barvy, prášky nebo kovové slitiny, aby se zvýšila odolnost proti korozi, odolnost proti opotřebení a tvrdost povrchu. Povlaky slouží jako ochranná bariéra proti faktorům prostředí, jako je vlhkost, chemikálie a otěru, prodlužují životnost výkojů. Některé povlaky, jako jsou tepelné sprejové povlaky nebo elektrické povlaky, mohou také zlepšit tvrdost povrchu a snížit tření, další zvyšování výkonu a dlouhověkosti v přísných provozních podmínkách.

Pasivace je chemický proces běžně používaný pro výkopy z nerezové oceli používané v inženýrských strojích. Tento proces zahrnuje ponoření výkojů do kyselého roztoku k odstranění volného železa a jiných povrchových kontaminantů. Pasivace tvoří tenkou oxidovou vrstvu na povrchu nerezové oceli a zlepšuje odolnost proti korozi podporou tvorby pasivního filmu. Odstraněním povrchových nečistot a zvýšením odolnosti proti korozi významně přispívá k dlouhověkosti a spolehlivosti vypořádání z nerezové oceli v korozivních prostředích.