Kování za tepla je obvykle lepší volbou pro větší nebo složitější tvary a ...

Přečtěte si více

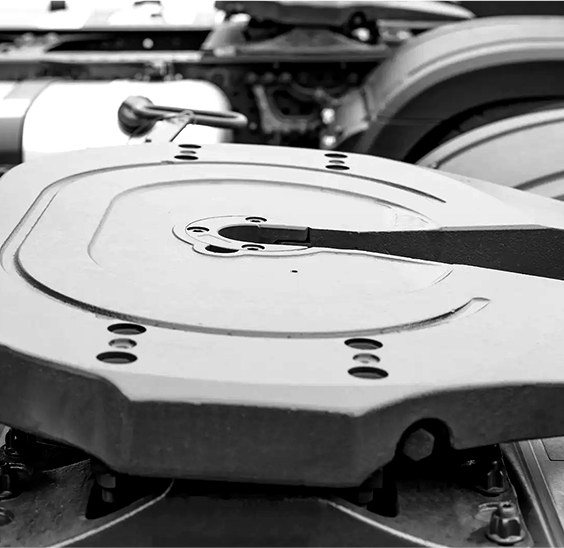

Chukyo profil

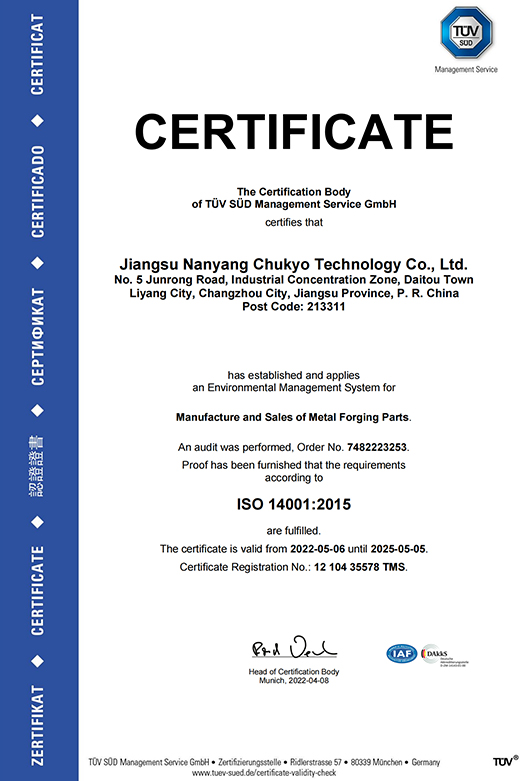

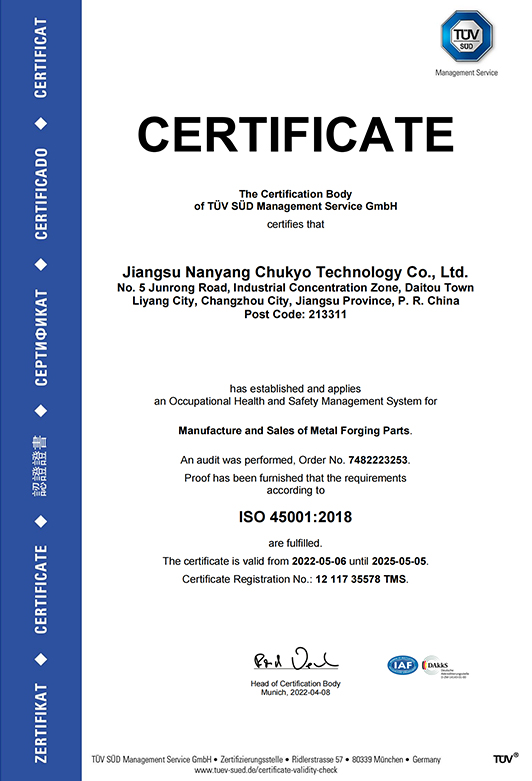

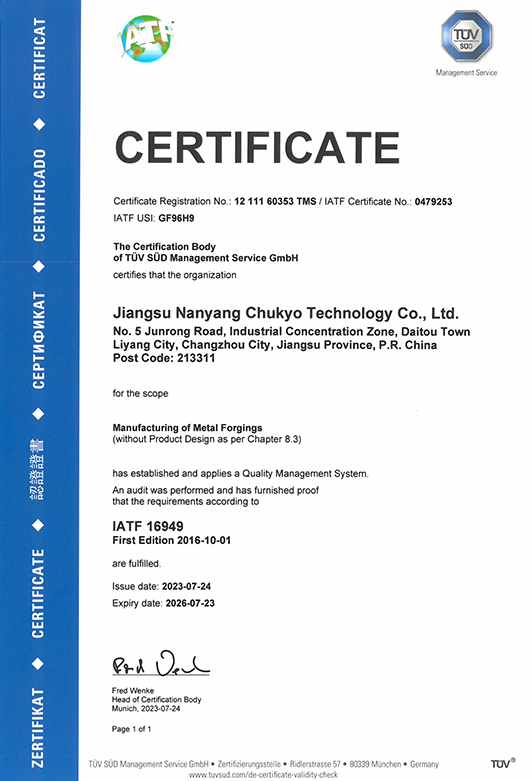

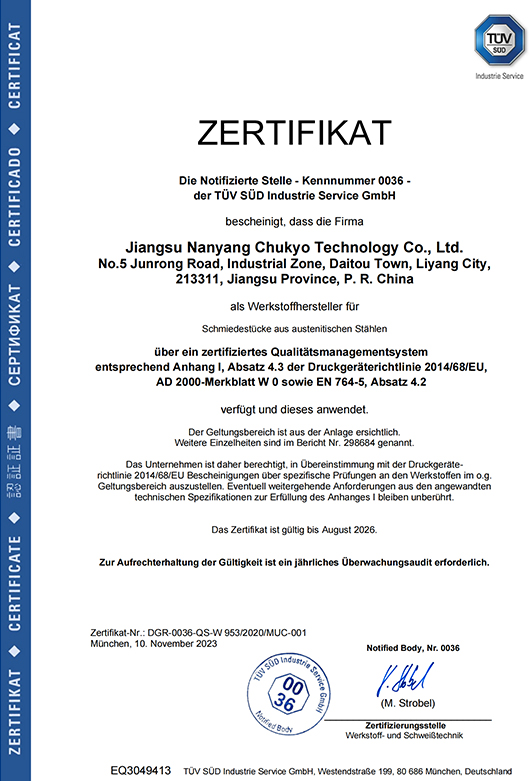

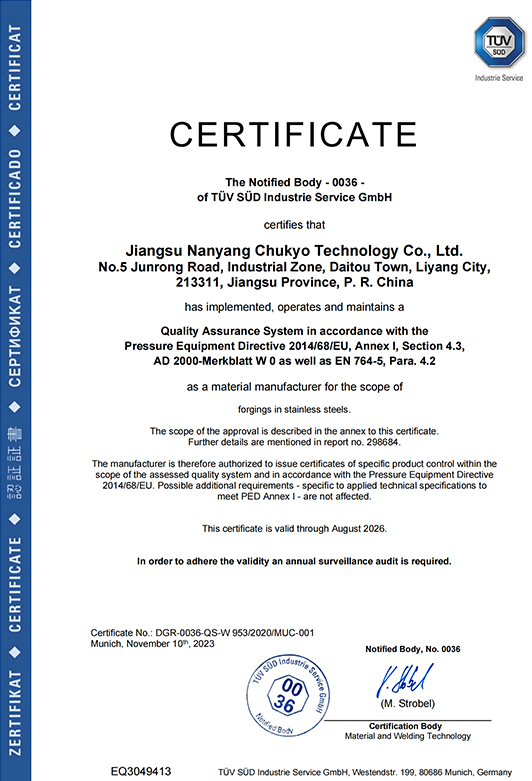

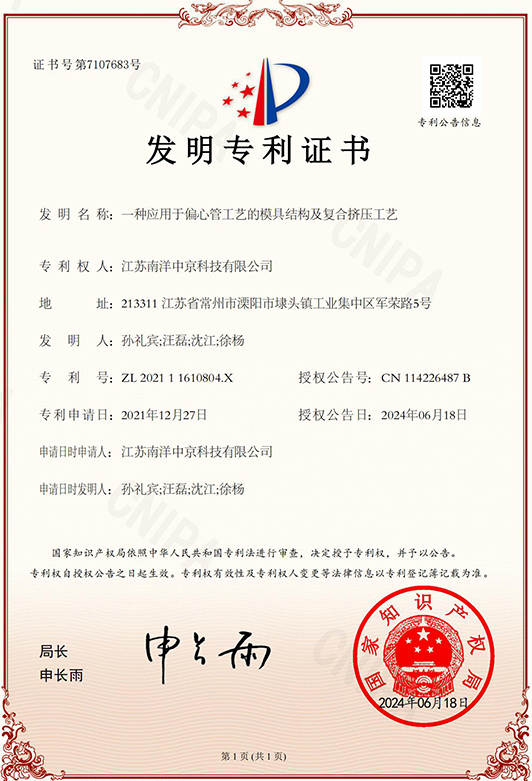

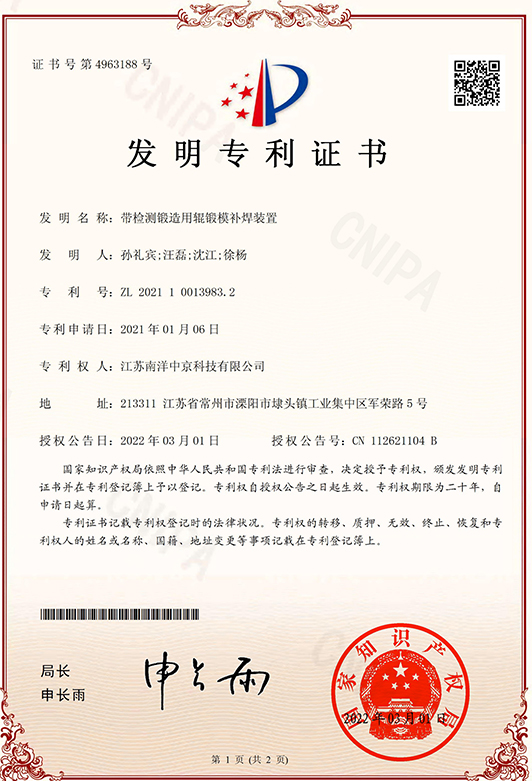

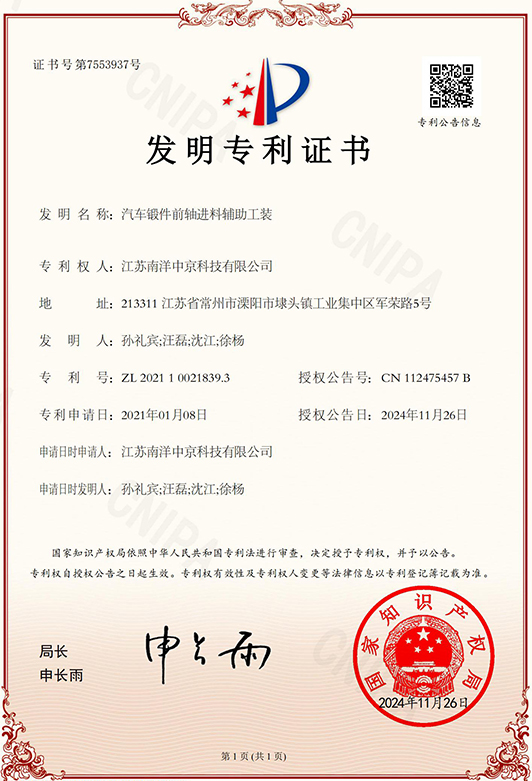

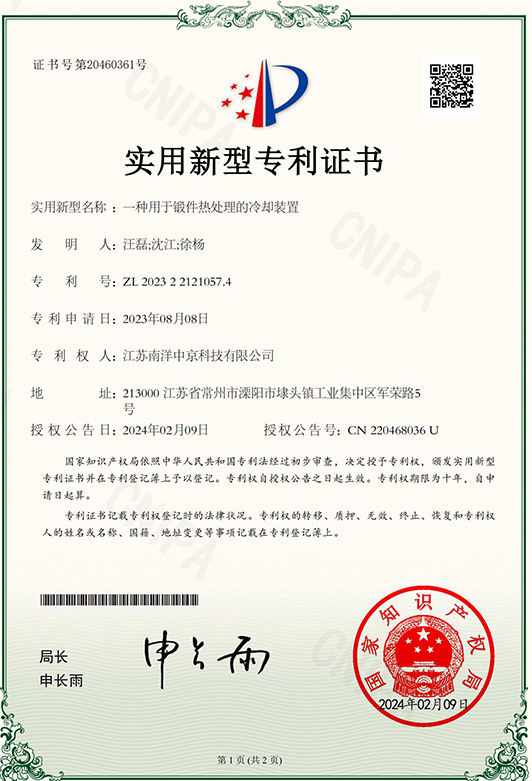

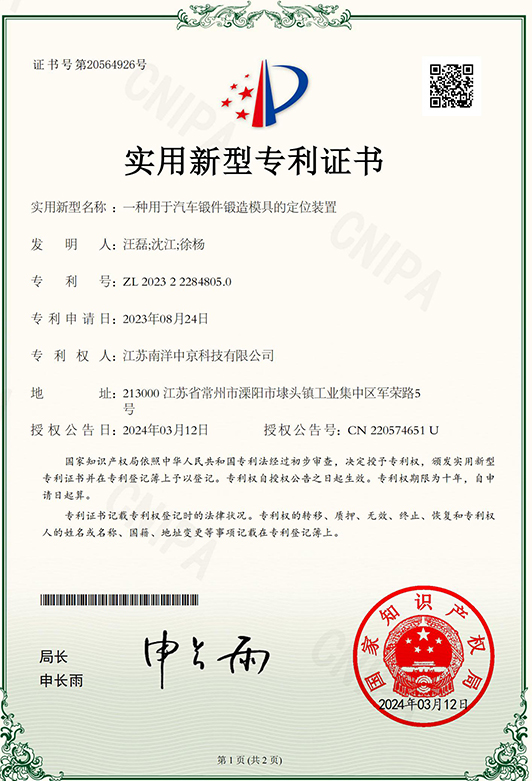

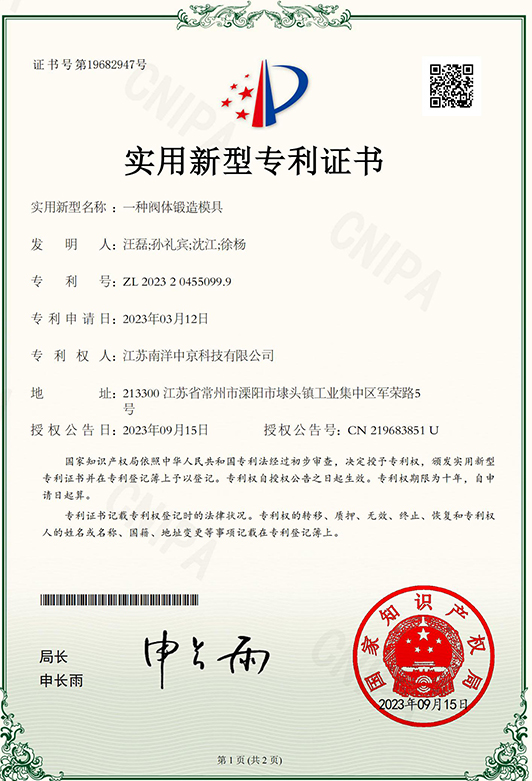

Jiangsu Nanyang Chukyo Technology Co., Ltd., založená v roce 2017, pokrývá plochu 42 000 metrů čtverečních s výrobní plochou 20 000 metrů čtverečních. Má současnou pracovní sílu 240 zaměstnanců a komplexní výrobní řetězec pokrývající zpracování plísní, řezání, kování, tepelné zpracování, obrábění, inspekci a balení. Výrobci a vlastní továrna v Číně. V současné době má společnost devíti výrobními linky s roční výrobní kapacitou 25 000 tun; Pět linek pro výrobu tepelného zpracování a dvě zařízení z nerezové oceli s roční výrobní kapacitou 15 000 tun; stejně jako 34 obráběcích CNC soustruhů a osmi obráběcích center, které ročně produkují 3 miliony kusů. Naše výrobky se široce používají v automobilovém průmyslu, strojírenství, průmyslovém vybavení a průmyslu tekutých zařízení používaných při kování dílů.

-

-

Námořní kování, které vydrží na moři Námořní hřídel je neúprosná: bě...

Přečtěte si více -

Kování malých dílů je nejspolehlivější, když zvolíte správnou cestu kování...

Přečtěte si více -

Přímá odpověď: co dělá borax při kování Při kování se borax používá ...

Přečtěte si více -

Casting vs. Forging: Jaké změny v kovu (a proč na tom záleží) Když s...

Přečtěte si více

Výkony průmyslových nástrojů představují kritickou složku v množství průmyslových aplikací, přispívající ke spolehlivosti, dlouhověkosti a výkonu různých nástrojů a vybavení. Výběr materiálu pro tato forwings hraje klíčovou roli při určování jejich vhodnosti pro specifické aplikace.

Uhlíková ocel stojí jako jeden z nejčastějších materiálů pro fólie průmyslových nástrojů. Uhlíková ocel, známá svou výjimečnou silou, tvrdostí a nákladovou efektivitou, nachází rozsáhlé využití v široké škále průmyslových aplikací. Díky jeho všestrannosti je vhodná pro nástroje vyžadující robustní výkon za různých podmínek.

Slitinové oceli integrují další prvky legování, jako je chrom, nikl, molybden nebo vanadium, aby se zvýšily specifické vlastnosti, jako je síla, tvrdost a odolnost proti korozi. Tyto slitiny jsou upřednostňovány pro aplikace vyžadující zvýšené úrovně výkonu, včetně těch, které jsou vystaveny vysokým teplotám nebo korozivním prostředí.

Nerezová ocel se objevuje jako premiérová volba pro výkony průmyslových nástrojů, které vyžadují vynikající odolnost proti korozi a trvanlivost. Jeho inherentní odolnost vůči rezi a pošpiněné, spojené s chvályhodným poměrem pevnosti k hmotnosti, činí jej nezbytným pro nástroje působící v drsném nebo korozivním prostředí.

Výkony vytvořené z hliníku nabízejí přesvědčivou kombinaci lehké konstrukce a vynikající odolnosti proti korozi. Tyto atributy činí hliníkové výkony ideální pro aplikace, kde je snižování hmotnosti prvořadé, aniž by to ohrozilo sílu a dlouhověkost.

Titan Průmyslové nástroje Ztělesňují vrchol inženýrské excelence, může se pochlubit bezkonkurenční poměr pevnosti k hmotnosti, odolnost proti korozi a odolností proti vysoké teplotě. Titanium Forgings, které jsou široce používány v leteckém prostoru, chemickém zpracování a dalších náročných průmyslových odvětvích, vynikají v aplikacích vyžadujících výjimečný výkon v extrémních podmínkách.

Měď a její slitiny, včetně bronzu a mosazi, jsou upřednostňovány pro vypouštění, které vyžadují vyšší elektrickou vodivost, tepelnou vodivost a odolnost proti korozi. Tyto materiály nacházejí rozsáhlé aplikace v elektrické a elektronické přístroji,

Slitiny na bázi niklu, jako je Inconel a monel, zaujímají významné postavení v oblasti výkojů průmyslových nástrojů, a to díky jejich bezkonkurenční odolnosti vůči vysokým teplotám, korozi a oxidaci. Nástroje působící v nejnáročnějších prostředích, jako jsou aplikace Aerospace a Marine, se na tyto slitiny spoléhají na bezkonkurenční výkon a dlouhověkost.

Vypouštění vytvořené z ocelí nástrojů jsou přizpůsobeny pro aplikace vyžadující výjimečnou tvrdost, odolnost proti opotřebení a houževnatost. Tyto oceli nacházejí aplikaci při kování a nástrojích, což zajišťuje přesnost a trvanlivost samotného kování.

Existují nějaké omezení nebo výzvy spojená s výkony průmyslového nástroje?

Výkony průmyslových nástrojů jsou jako pilíře síly a spolehlivosti v různých průmyslových odvětvích a nabízejí bezkonkurenční trvanlivost a výkon. Stejně jako jakýkoli výrobní proces však není kování bez jeho omezení a výzev.

Jedna z nejvýznamnějších výzev v průmyslových nástrojích je složitost designu. Zatímco kování vyniká při vytváření jednodušších, symetrických tvarů, složité geometrie mohou představovat významné výzvy. Komplexní návrhy mohou vyžadovat specializované nástroje a složité techniky kování, což vede k vyšším výrobním nákladům a delším dodacím lhůtám.

Nastavení nástrojů pro kování může znamenat značné výdaje na předem, zejména pro vlastní nebo nízkoobjemové výrobní běhy. Investice do kování zemřech, plísní a vybavení mohou být pro menší výrobce nebo ty, kteří pracují na přísných rozpočtech, neúspěšný. Počáteční náklady na nástroje proto mohou některé společnosti odradit od provádění kování jako výrobní možnosti.

Ne všechny materiály přispívají k procesu kování. Některé plasty, křehké slitiny nebo materiály s nízkou formovatelností mohou představovat výzvy při dosahování požadovaných tvarů a vlastností prostřednictvím kování. Kromě toho může dostupnost materiálu, náklady a kompatibilita s technikami kování ovlivnit proces výběru a omezit rozsah materiálů dostupných pro fólii s průmyslovými nástroji.

Kované komponenty často vyžadují procesy tepelného zpracování k dosažení požadovaných mechanických vlastností, jako je tvrdost, síla nebo tažnost. Správa těchto procesů tepelného zpracování přidává složitost pracovního postupu výroby a může vyžadovat specializované vybavení a odborné znalosti. Neschopnost správně řídit parametry tepelného zpracování může mít za následek rozměrové nepřesnosti, zkreslení materiálu nebo nežádoucí mikrostrukturální změny.

Udržování přesné dimenzionální přesnosti během procesu kování představuje pro výrobce neustálou výzvu. Změny teploty, vlastností materiálu a opotřebení nástroje mohou ovlivnit dimenzionální konzistenci, což vyžaduje pečlivé monitorování a opatření pro kontrolu kvality. Úzké tolerance mohou vyžadovat další obrábění nebo dokončovací operace, prodloužení doby výroby a nákladů.

Proces kování ze své podstaty ponechává povrchové nepravidelnosti nebo měřítko na hotové komponenty, které nemusí splňovat požadované požadavky na povrchovou úpravu. Dosažení požadované kvality povrchu může vyžadovat další obrábění, broušení nebo leštění, přidat složitost a náklady na výrobní proces. Vyvážení kompromisu mezi povrchovou úpravou a účinností výroby zůstává pro kování operací neustálou výzvou.

Proces kování zahrnuje vysoké teploty, mechanické síly a energeticky náročné operace, které mohou mít dopady na životní prostředí, jako jsou emise, spotřeba energie a tvorba odpadu. Provádění udržitelných postupů a dodržování environmentálních předpisů je prvořadá pro minimalizaci environmentální stopy kování operací. Dosažení cílů udržitelnosti při zachování produktivity a konkurenceschopnosti však pro výrobce představuje významnou výzvu.

Zatímco kování může pojmout širokou škálu velikostí komponent, extrémně velké nebo těžké výkony mohou představovat logistické výzvy. Pro kování nadměrných komponent jsou nutné specializované vybavení, zařízení a techniky manipulace, které mohou zvýšit výrobní náklady a dodací lhůty. Výrobci musí pečlivě posoudit proveditelnost a škálovatelnost procesů kování pro rozsáhlé komponenty.

Navzdory těmto výzvám, Průmyslové nástroje Zůstaňte základním kamenem moderní výroby a nabízí bezkonkurenční sílu, trvanlivost a výhody výkonu.