Kování za tepla je obvykle lepší volbou pro větší nebo složitější tvary a ...

Přečtěte si více

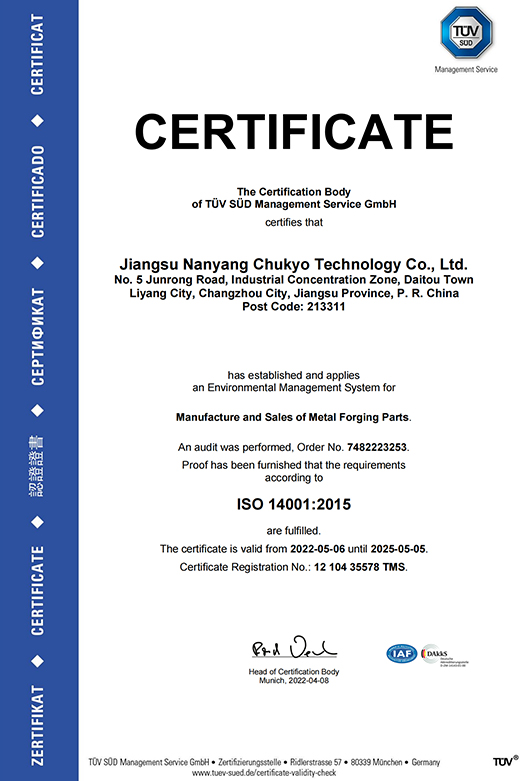

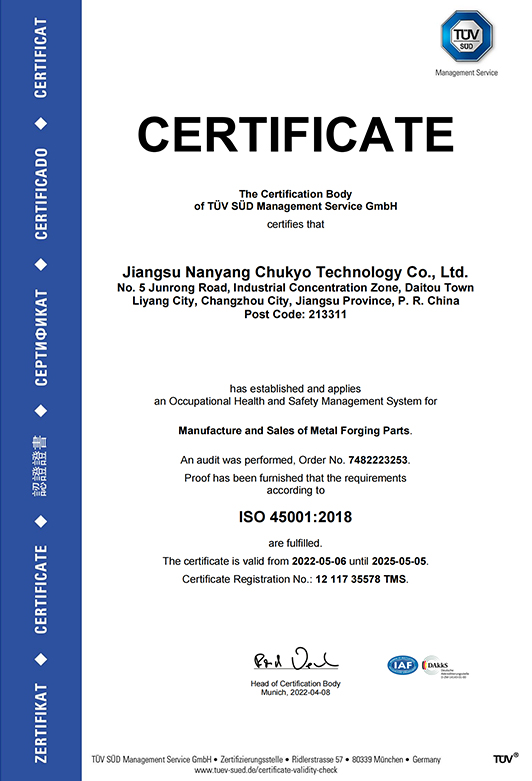

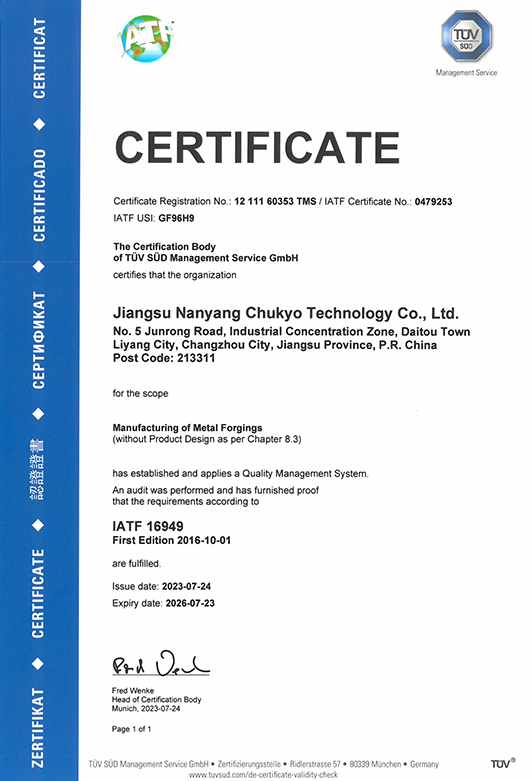

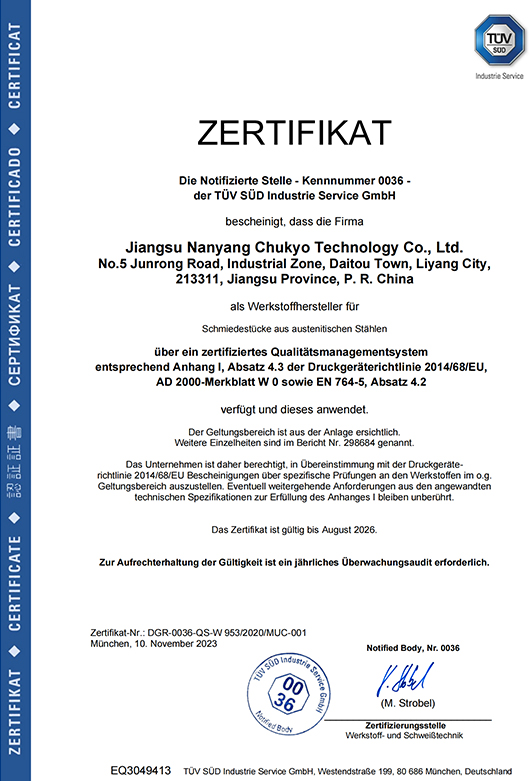

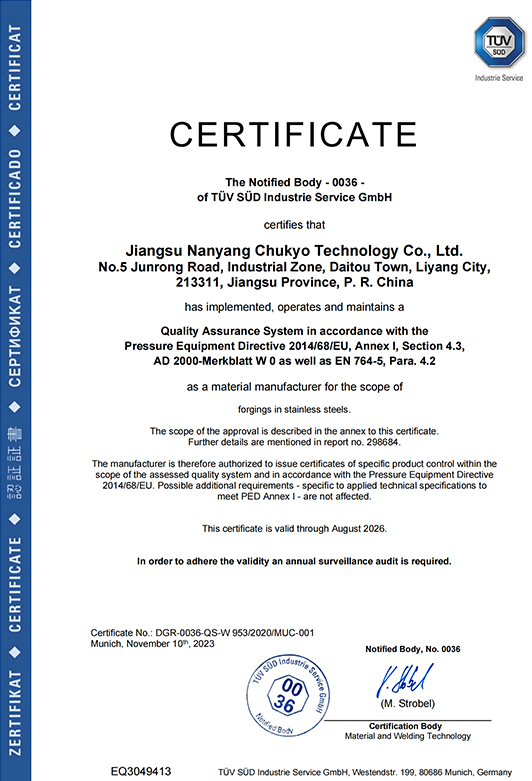

Chukyo profil

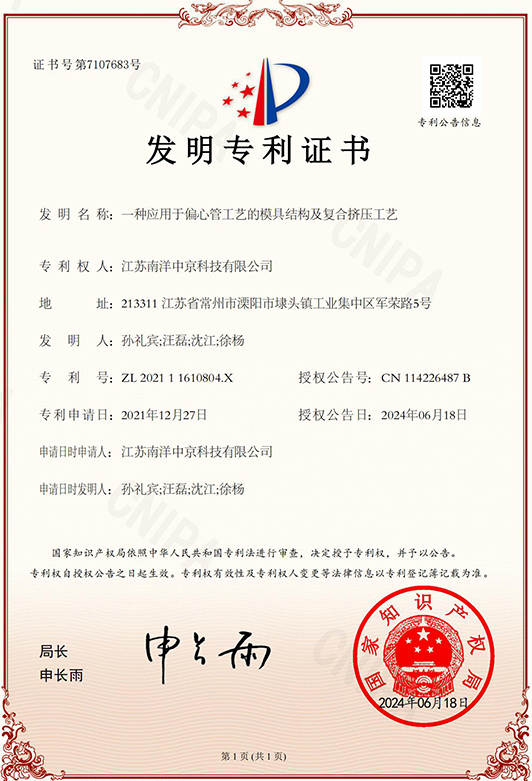

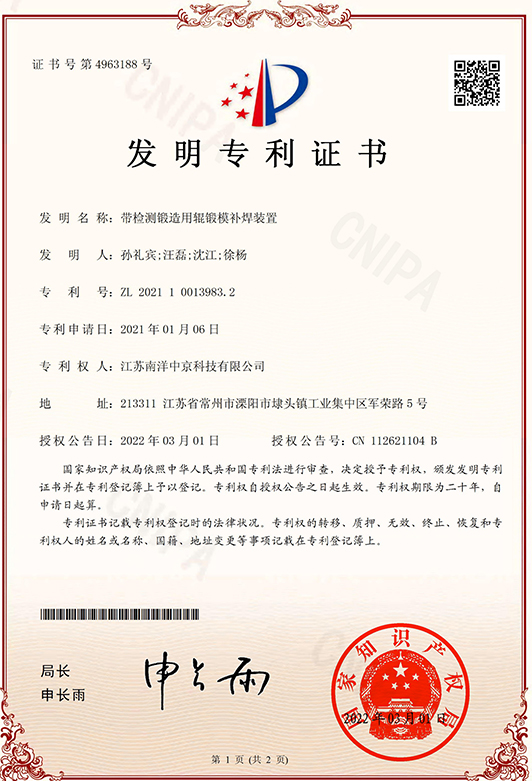

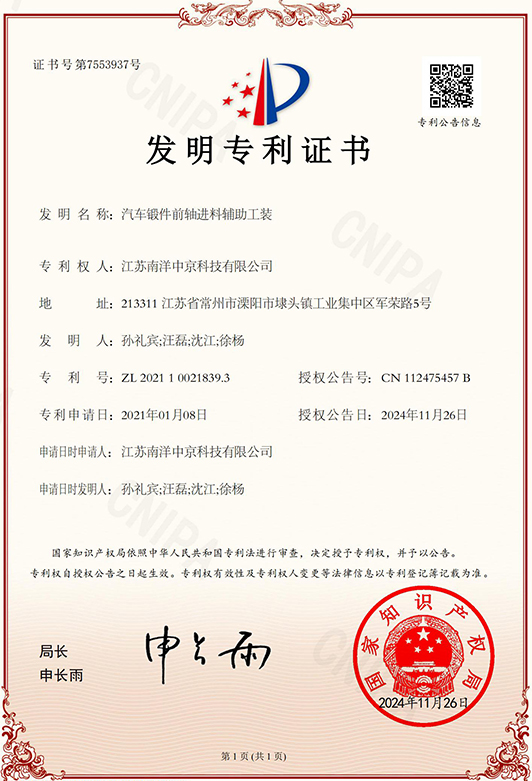

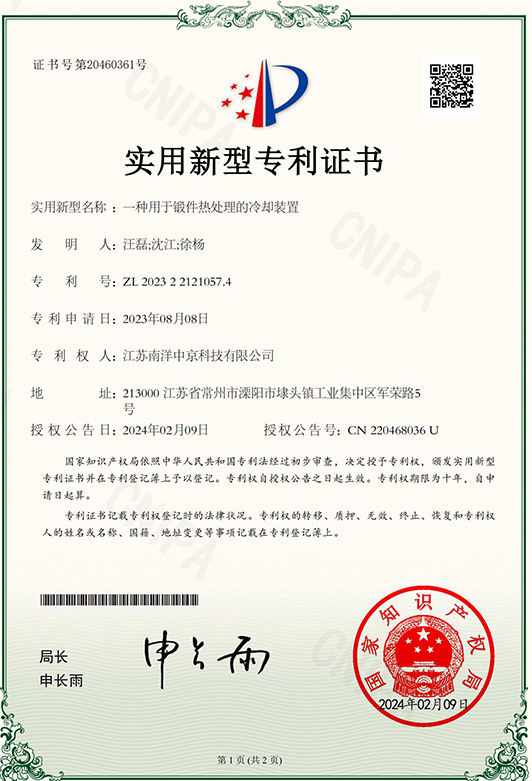

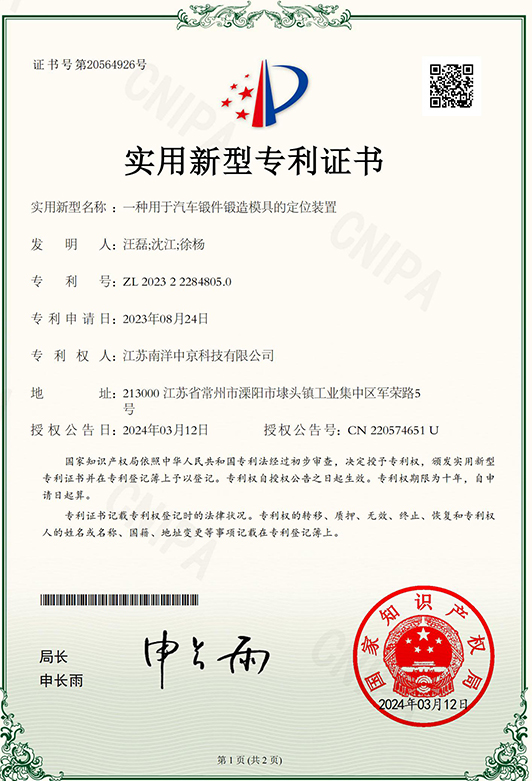

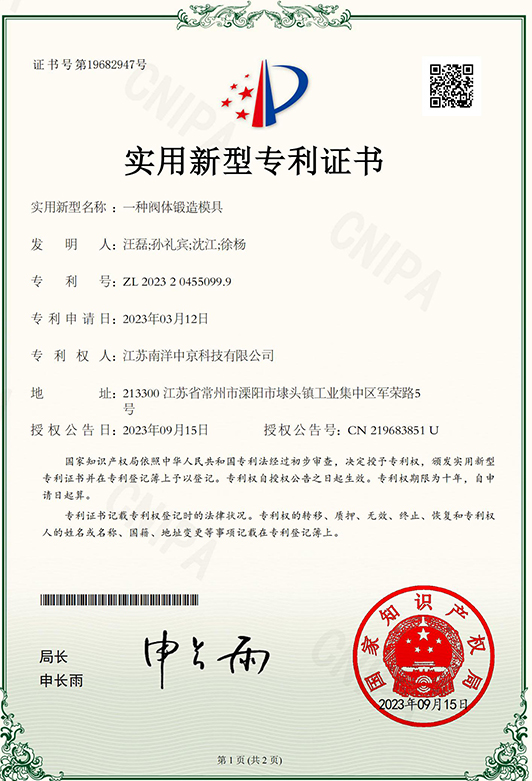

Jiangsu Nanyang Chukyo Technology Co., Ltd., založená v roce 2017, pokrývá plochu 42 000 metrů čtverečních s výrobní plochou 20 000 metrů čtverečních. Má současnou pracovní sílu 240 zaměstnanců a komplexní výrobní řetězec pokrývající zpracování plísní, řezání, kování, tepelné zpracování, obrábění, inspekci a balení. Výrobci a vlastní továrna v Číně. V současné době má společnost devíti výrobními linky s roční výrobní kapacitou 25 000 tun; Pět linek pro výrobu tepelného zpracování a dvě zařízení z nerezové oceli s roční výrobní kapacitou 15 000 tun; stejně jako 34 obráběcích CNC soustruhů a osmi obráběcích center, které ročně produkují 3 miliony kusů. Naše výrobky se široce používají v automobilovém průmyslu, strojírenství, průmyslovém vybavení a průmyslu tekutých zařízení používaných při kování dílů.

-

-

Námořní kování, které vydrží na moři Námořní hřídel je neúprosná: bě...

Přečtěte si více -

Kování malých dílů je nejspolehlivější, když zvolíte správnou cestu kování...

Přečtěte si více -

Přímá odpověď: co dělá borax při kování Při kování se borax používá ...

Přečtěte si více -

Casting vs. Forging: Jaké změny v kovu (a proč na tom záleží) Když s...

Přečtěte si více

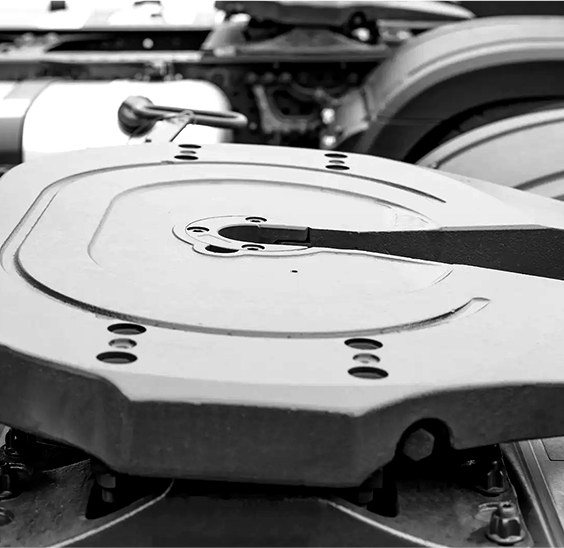

Ve složité říši automobilového inženýrství je přenosový systém jako kritický spojenství a organizuje harmonický přenos energie z motoru na kola. V rámci tohoto složitého stroje má výběr materiálů pro přenosové komponenty prvořadý význam, diktuje výkon, trvanlivost a účinnost. Mezi řadou dostupných výrobních metod se kování se objevuje jako typická technika a využívá vlastní sílu materiálů k řemeslným složkám bezkonkurenční odolnosti.

Ocel:

Ponořená dědictvím spolehlivosti a všestrannosti, ocel vládne nejvyšší jako základní kámen pro kování složek přenosového systému. Ocelové slitiny, známé svou impozantní silou, tvoří podloží převodových kol, hřídelí a dalších životně důležitých prvků. Sligovaná zdatnost oceli umožňuje přizpůsobení vlastností pro specifické požadavky na aplikaci, ať už se jedná o zvýšení odporu opotřebení infuzí chromového nebo posílení houževnatosti prostřednictvím přidání manganu. Ocel Systém přenosu vozidla Vykazují výjimečnou trvanlivost, plynule navigují přísnost vysokorychlostních rotací a těžkých zatížení spojených s přenosovými systémy.

Výhody: Bezkonkurenční síla: Ocelové výkony se mohou pochlubit výjimečnými tahovými a výnosovými silami, což zajišťuje robustní výkon za náročných provozních podmínek.

Na míru na míru: legování prvků zmocňují inženýry k jemnému doladění vlastností materiálu, optimalizaci komponent pro rozmanité přenosové aplikace.

Trvanlivost: S odolností zrozenou z kování, ocelové komponenty prokazují pozoruhodnou odolnost vůči opotřebení, únavě a deformaci, což zaručuje prodlouženou životnost.

Slitinová ocel: U aplikací vyžadujících zvýšený práh výkonu se z lehké oceli objevuje jako impozantní uchazeč v kovadlové aréně. Míchání elementární síly oceli se strategickými letinovými aditivami, jako je chrom, nikl nebo molybden, ztělesňují ztělesnění ztělesňování pevnosti a odolnosti. Tato výkony nacházejí svatyni v složkách kritického přenosu, kde potřeby točivého momentu, rychlosti a teploty vyžadují nekompromisní spolehlivost.

Výhody: Vylepšené mechanické vlastnosti: Vypouštění z oceli z lehkého oceli vykazují zvýšenou tvrdost, houževnatost a odolnost proti opotřebení, které jsou vloženy komponenty přenosu s bezkonkurenčními charakteristikami výkonu.

Odolnost proti korozi: Vyberte letinové prvky, které udělují na slitině oceli vypořádání štít proti korozivním látkám, což zajišťuje dlouhověkost a integritu v nepříznivém prostředí.

Precision Engineering: Malleability of Alloy Steel usnadňuje složité tvarování během kování, což umožňuje realizaci složitých návrhů přizpůsobených náročným specifikacím.

Titan: Ve snaze o lehkou nadvládu bez obětování síly se titan objevuje jako paragon materiálních inovací při kování složek přenosového systému. Cti, pro svůj výjimečný poměr pevnosti k hmotnosti, odolnost proti korozi a tepelnou stabilitu, titanové fólie vzdorují konvenci a pohánějí přenosové systémy směrem k zenitu výkonu.

Výhody: Lehký design: Titanium Forgings Herald Posun paradigmatu směrem ke snižování hmotnosti, podpora obratnosti a palivové účinnosti ve vozidlech při zachování strukturální integrity.

Unpallované síly: Navzdory svému vystupování peří, titanové padělky vyzařují úžasnou sílu a zmocňují přenosové složky, aby odolaly náročným podmínkám s aplombem.

Jaké specifické komponenty přenosového systému vozidla jsou obvykle kované?

Ve složitém baletu mechanického pohybu, který pohání automobilový vpřed, hraje přenosový systém klíčovou roli. Je to mechanismus, který plynule přenáší výkon z motoru na kola, podle potřeby nastavuje točivý moment a rychlost. V rámci této komplexní sestavy vynikají určité komponenty pro svou sílu a odolnost - probíhající části, které snášejí přísnosti konstantního pohybu a vysokého stresu.

V srdci jakéhokoli přenosu leží ozubená kola, pečlivě navržená tak, aby spolu s přesností zapadala. Tato ozubená kola přenášejí energii z jedné části přenosu do druhé, což umožňuje vozidlu hladce měnit rychlost a směr. Ozubená kola jsou často kovaná z vysoce pevných ocelových slitin, což zajišťuje, že dokážou odolávat obrovským silám a zatížení točivého momentu, se kterými se během provozu vyskytují. Proces kování zvyšuje strukturu zrna kovu, což má za následek vynikající sílu a trvanlivost, základní vlastnosti pro komponenty podrobené opakovaným stresovým cyklům.

Přenosové hřídele jsou tichými pracovními koly systému a přenášejí rotační pohyb z jednoho ozubeného kola na druhé. Ať už se jedná o vstupní hřídel přijímající výkon z motoru nebo výstupní hřídele dodávající výkon na kola, musí tyto hřídele bez selhání vydržet ohýbání, torzní a axiální zatížení. Fanging je preferovanou metodou pro výrobu přenosových hřídelí kvůli jeho schopnosti produkovat díly s vynikajícími mechanickými vlastnostmi. Zarovnáním struktury zrna kovu podél obrysů hřídele zvyšuje kování její síly a únavovou odolnost a zajišťuje spolehlivý výkon za náročných podmínek.

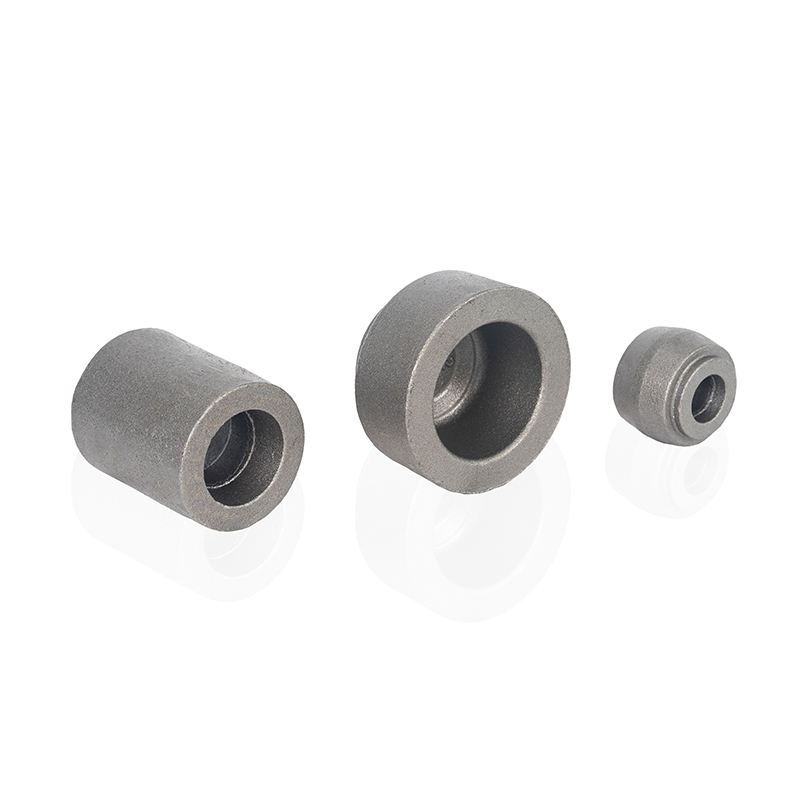

Zatímco ozubená kola a hřídele mohou ukrást reflektor, přenosové pouzdra poskytují robustní kryt, který drží všechno pohromadě. Tato pouzdra nejen chrání jemné vnitřní komponenty před kontaminanty a zbytky, ale také nesou nátlak sil generovaných během provozu. Kování se často používá při výrobě přenosových pouzder k vytváření dílů s vynikající strukturální integritou. Tvořením kovu pod vysokým tlakem eliminuje pórovitost a zvyšuje hustotu materiálu, což má za následek odolat mechanických napětí, se kterými se na silnici vyvíjí mechanické napětí.

Při manuálních převolech hrají komponenty spojky, jako jsou tlakové desky a setrvačníky, klíčovou roli při zapojení a uvolnění přenosu z motoru. Tyto komponenty musí vydržet opakované cykly zapojení a uvolnění, aniž by podlehly opotřebení nebo deformaci. Systém přenosu vozidla Nabízí řešení produkcí komponent spojky s výjimečnou pevností a odolností proti opotřebení. Tím, že kov podrobí kontrolovanou deformaci, kování zarovnává strukturu zrna materiálu, zvyšuje jeho mechanické vlastnosti a prodlouží jeho životnost.

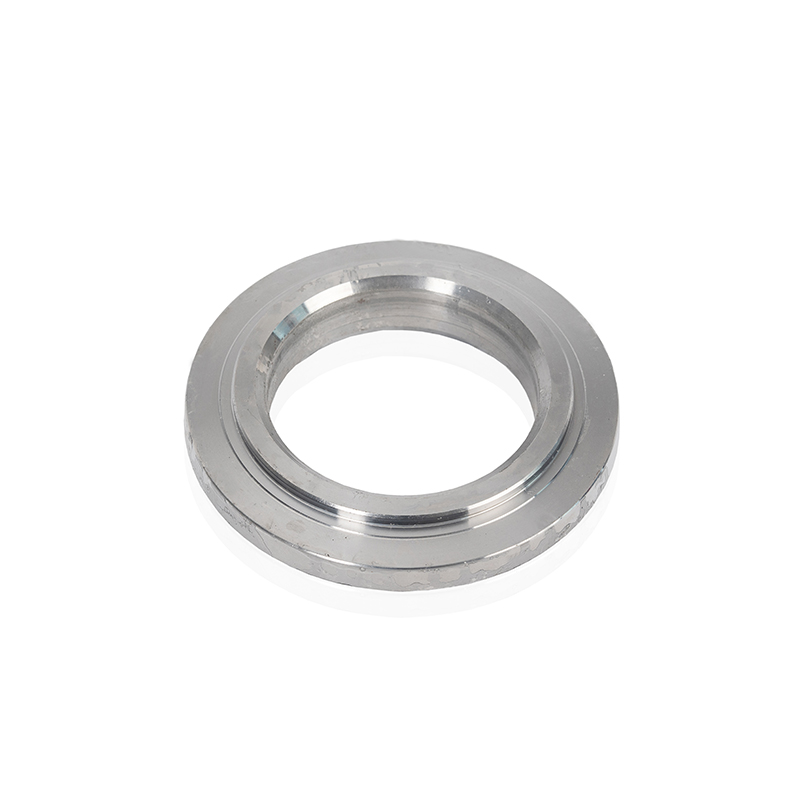

Manuální převodovky se spoléhají na synchronizátorové kroužky, aby se usnadnily hladké převodové změny vyrovnáním rychlosti rotujících rychlostních stupňů. Tyto prsteny musí udržovat přesné tolerance a odolávat opotřebení, aby se zajistilo, že bezproblémové přesunutí po životnosti vozidla. Kované synchronizátor prsteny v těchto aspektech vynikají díky vlastním výhodám procesu kování. Kováním stlačením kovu pod vysokým tlakem vytváří kování díly s nadřazenou hustotou a přesností rozměru, což vede k synchronizátorovým kroužkům, které poskytují spolehlivý výkon za náročných podmínek.

Při přenosech vybavených diferenciály mohou některé komponenty, jako jsou ozubená kola a pouzdra, také podstoupit kování, aby se zvýšila jejich síla a trvanlivost. Ať už jde o přenos energie na kola nebo povolení hladkého zatáčení, tyto diferenciální komponenty musí vydržet síly vyvíjené během provozu.